วาล์วควบคุมทิศทางแบบไฮดรอลิกทำหน้าที่เป็นศูนย์บัญชาการของระบบกำลังของของไหล โดยกำหนดเวลา ที่ไหน และวิธีที่ของไหลที่มีแรงดันไปยังแอคชูเอเตอร์ วาล์วเหล่านี้จะควบคุมทิศทางการไหลของของไหลโดยการเปิด ปิด หรือเปลี่ยนสถานะการเชื่อมต่อของทางเดินภายใน สำหรับวิศวกรที่ออกแบบอุปกรณ์เคลื่อนที่ ระบบอัตโนมัติทางอุตสาหกรรม หรือเครื่องจักรกลหนัก การทำความเข้าใจวาล์วควบคุมทิศทางแบบไฮดรอลิกประเภทต่างๆ ถือเป็นสิ่งสำคัญสำหรับการจับคู่ความสามารถของวาล์วให้ตรงกับความต้องการใช้งาน

การจำแนกประเภทของวาล์วควบคุมทิศทางไฮดรอลิกเป็นไปตามหลายมิติโดยขึ้นอยู่กับโครงสร้างทางกายภาพ หลักการทำงาน และวิธีการควบคุม การจำแนกประเภทแต่ละประเภทจะกล่าวถึงขอบเขตประสิทธิภาพเฉพาะที่กำหนดโดยกลศาสตร์ของไหล ประสิทธิภาพทางไฟฟ้า และความต้องการในการรวมระบบ

[รูปภาพภาพรวมโครงสร้างภายในวาล์วควบคุมทิศทางไฮดรอลิก]ปานกลางถึงสูงมาก (สูงถึง 1,000+ ลิตร/นาที)

การจำแนกประเภทพื้นฐานที่สุดของประเภทวาล์วควบคุมทิศทางไฮดรอลิกใช้ระบบสัญลักษณ์ W/P โดยที่ W แทนจำนวนวิธี (พอร์ต) และ P ระบุจำนวนตำแหน่งที่วาล์วสามารถรักษาได้ รูปแบบการตั้งชื่อที่เป็นมาตรฐานนี้ ซึ่งสอดคล้องกับสัญลักษณ์กราฟิก ISO 1219-1 ให้ข้อมูลเชิงลึกเกี่ยวกับการทำงานของวาล์วได้ทันที

หมายเลขวิธีหมายถึงพอร์ตการเชื่อมต่อภายนอกบนตัววาล์ว ในการใช้งานทางอุตสาหกรรมมาตรฐาน พอร์ตเหล่านี้ประกอบด้วย P (พอร์ตแรงดัน/ปั๊ม), T (พอร์ตถัง/ส่งคืน) และพอร์ตการทำงานที่โดยทั่วไปจะมีป้ายกำกับว่า A และ B วาล์ว 4 ทิศทางเชื่อมต่อกับสายภายนอกสี่เส้น ในขณะที่วาล์ว 3 ทางมีสามพอร์ต และวาล์ว 2 ทางจะมีจุดเชื่อมต่อเพียงสองจุดเท่านั้น

หมายเลขตำแหน่งจะระบุจำนวนสถานะความเสถียรที่แกนวาล์วหรือส่วนประกอบสามารถทำได้ วาล์ว 2 ตำแหน่งทำงานในลักษณะเปิด/ปิดโดยมีสถานะแยกกันสองสถานะ วาล์ว 3 ตำแหน่งจะเพิ่มตำแหน่งศูนย์กลางที่เป็นกลาง ซึ่งมีความสำคัญต่อพฤติกรรมการสแตนด์บายของระบบและการจัดการพลังงาน

ประเภทวาล์วควบคุมทิศทางไฮดรอลิกทั่วไปที่ใช้การจำแนกประเภทนี้ ได้แก่ วาล์ว 2/2 วาล์วสำหรับการควบคุมการเปิด-ปิดอย่างง่าย วาล์ว 3/2 วาล์วสำหรับการควบคุมกระบอกสูบแบบทางเดียว วาล์ว 4/2 สำหรับการทำงานของกระบอกสูบแบบสองทางขั้นพื้นฐาน และวาล์ว 4/3 แสดงถึงการกำหนดค่าที่หลากหลายที่สุดสำหรับการควบคุมแอ๊คทูเอเตอร์แบบสองทิศทางพร้อมเงื่อนไขศูนย์กลางที่กำหนดไว้

วาล์วควบคุมทิศทาง 4/3 สมควรได้รับความสนใจเป็นพิเศษ เนื่องจากฟังก์ชันตำแหน่งศูนย์กลางส่งผลกระทบโดยตรงต่อประสิทธิภาพของระบบและแรงยึดแอคชูเอเตอร์ มีการกำหนดค่าศูนย์หลักสามแบบ ศูนย์กลางแบบปิดจะปิดกั้นพอร์ตทั้งหมดจากกัน โดยคงตำแหน่งแอคชูเอเตอร์ไว้ด้วยความแข็งคงที่สูง แต่ป้องกันไม่ให้ปั๊มขนถ่าย ศูนย์แทนเดม (หรือที่เรียกว่าศูนย์ P-to-T) เชื่อมต่อพอร์ต P กับ T ในขณะที่ปิดกั้นพอร์ต A และ B ช่วยให้ปั๊มขนถ่ายไปยังอ่างเก็บน้ำที่แรงดันต่ำระหว่างสแตนด์บาย ช่วยลดการสร้างความร้อนและการใช้พลังงานได้อย่างมาก ศูนย์เปิดจะเชื่อมต่อพอร์ตทั้งหมดเข้าด้วยกัน ซึ่งมีประโยชน์ในวงจรที่มีลำดับความสำคัญเฉพาะ แต่มีความสามารถในการยึดตัวกระตุ้นน้อยที่สุด

เมื่อระบุประเภทวาล์วควบคุมทิศทางไฮดรอลิกสำหรับรถขุดแบบเคลื่อนที่ โดยทั่วไปวิศวกรจะเลือกวาล์ว 4/3 ที่มีศูนย์กลางตามกันเพื่อลดภาระความร้อนของระบบไฮดรอลิกในระหว่างรอบเดินเบา โดยยอมรับความแข็งในการยึดเกาะที่ลดลงเล็กน้อยเพื่อแลกกับการจัดการความร้อนและประสิทธิภาพการใช้เชื้อเพลิง

จำแนกตามการออกแบบวาล์ว: สปูลวาล์วกับวาล์วก้าน

นอกเหนือจากหมายเลขพอร์ตและตำแหน่งแล้ว ประเภทของวาล์วควบคุมทิศทางแบบไฮดรอลิกจะมีความแตกต่างกันโดยพื้นฐานในองค์ประกอบควบคุมการไหลภายใน การออกแบบหลักสองแบบคือสปูลวาล์วและวาล์วก้าน ซึ่งแต่ละแบบมีข้อดีที่แตกต่างกันออกไปตามความต้องการใช้งาน

สปูลวาล์ว

สปูลวาล์วใช้สปูลวาล์วทรงกระบอกที่เลื่อนภายในรูที่เจาะด้วยเครื่องจักรอย่างแม่นยำเพื่อเปิดและปิดเส้นทางการไหล แกนม้วนประกอบด้วยส่วนต่างๆ (พื้นผิวซีล) และร่อง (ทางไหล) ในขณะที่สปูลเคลื่อนที่ในแนวแกน มันจะเปิดออกหรือปิดกั้นพอร์ตที่กลึงเข้าไปในตัววาล์ว การออกแบบนี้ช่วยให้สามารถวางตำแหน่งได้อย่างไม่มีที่สิ้นสุดระหว่างสถานะที่แยกจากกัน ทำให้วาล์วควบคุมทิศทางแบบไฮดรอลิกแบบสปูลเหมาะสำหรับการใช้งานแบบสัดส่วนและแบบเซอร์โวที่ต้องการการปรับการไหลที่แม่นยำ ความแม่นยำในการผลิตของสปูลวาล์วต้องมีระยะห่างในแนวรัศมีที่แคบ โดยทั่วไป 5 ถึง 25 ไมโครเมตร ระหว่างแกนสปูลและรู เพื่อลดการรั่วไหลภายในให้เหลือน้อยที่สุดในขณะที่ช่วยให้การทำงานราบรื่น

ช่องว่างที่แน่นหนาซึ่งช่วยให้สามารถปิดผนึกได้ดียังทำให้สปูลวาล์วไวต่อการปนเปื้อนของของเหลวอีกด้วย อนุภาคที่มีขนาดใหญ่กว่าระยะห่างในแนวรัศมีอาจทำให้แกนม้วนติดหรือยึด ส่งผลให้ระบบทำงานล้มเหลว ดังนั้น ระบบที่ใช้วาล์วควบคุมทิศทางแบบสปูลจะต้องรักษาความสะอาดของของไหลอย่างเข้มงวด โดยทั่วไปรหัสความสะอาด ISO 4406 ที่ 18/16/13 หรือดีกว่าสำหรับการใช้งานอุตสาหกรรมมาตรฐาน โดยที่เซอร์โววาล์วต้องการระดับที่เข้มงวดยิ่งขึ้น เช่น 16/14/11

ก้านวาล์ว

วาล์วก้านใช้องค์ประกอบรูปทรงกรวยหรือลูกบอลที่วางชิดกับบ่าวาล์วที่กลึงเพื่อป้องกันการไหล เมื่อถูกกระตุ้น ก้านวาล์วจะยกขึ้นจากที่นั่ง เพื่อให้สามารถไหลไปรอบๆ ชิ้นส่วนได้ การออกแบบเบาะนั่งและแผ่นดิสก์นี้ให้การปิดผนึกที่เหนือกว่าโดยไม่มีการรั่วไหลภายในเป็นศูนย์ในตำแหน่งปิด ทำให้วาล์วควบคุมทิศทางไฮดรอลิกแบบก้านสูบเหมาะสำหรับการใช้งานที่ต้องการการปิดเครื่องอย่างแน่นหนาหรือรับภาระต่อแรงโน้มถ่วงโดยไม่เกิดการเคลื่อนตัว

[ภาพการเปรียบเทียบหน้าตัดระหว่างสปูลวาล์วและวาล์วก้าน]วาล์วก้านแสดงให้เห็นความทนทานต่อการปนเปื้อนได้สูงกว่าสปูลวาล์วอย่างมาก เนื่องจากอนุภาคจะไม่ติดอยู่ในช่องว่างที่แน่นหนา การออกแบบก้านวาล์วรองรับระดับความสะอาดของของเหลวที่ ISO 4406 20/18/15 หรือสูงกว่าเล็กน้อยโดยไม่มีความเสี่ยงต่อความล้มเหลวในทันที ความทนทานนี้ทำให้วาล์วก้านวาล์วน่าสนใจสำหรับอุปกรณ์เคลื่อนที่ที่ทำงานในสภาพแวดล้อมที่สกปรก เช่น การทำเหมือง เกษตรกรรม หรือการก่อสร้าง

อย่างไรก็ตาม กลไกเบาะนั่งและดิสก์สร้างแรงไหลที่เปลี่ยนแปลงแบบไม่เป็นเชิงเส้นเมื่อก้านวาล์วเปิดออก ทำให้การควบคุมสัดส่วนที่แม่นยำมีความท้าทายมากกว่าการออกแบบแกนม้วนสาย วาล์วควบคุมทิศทางแบบก้านมักจะทำงานในตำแหน่งที่ไม่ต่อเนื่อง แทนที่จะปรับการไหลอย่างต่อเนื่อง

| ลักษณะเฉพาะ | สปูลวาล์ว | ป๊อปปี้วาล์ว |

|---|---|---|

| การรั่วไหลภายใน | เล็กแต่มีอยู่เนื่องจากการกวาดล้างในแนวรัศมี (โดยทั่วไปคือ 0.1-1.0 ลิตร/นาทีที่ความดันปกติ) | โดยพื้นฐานแล้วเป็นศูนย์เมื่อนั่ง |

| ความทนทานต่อการปนเปื้อน | ต่ำ - ต้องใช้ ISO 4406 18/16/13 หรือดีกว่า | สูง - ทนต่อ ISO 4406 20/18/15 หรือสูงกว่า |

| ความสามารถในการควบคุมตามสัดส่วน | ยอดเยี่ยม - การมอดูเลตที่ราบรื่นตลอดจังหวะเต็มรูปแบบ | จำกัด - แรงไหลแบบไม่เชิงเส้นทำให้การควบคุมซับซ้อน |

| แรงดันตก | ปานกลางและค่อนข้างคงที่ตลอดช่วงการไหล | สามารถสูงขึ้นได้ขึ้นอยู่กับตำแหน่งเปิด |

| การใช้งานทั่วไป | การวางตำแหน่งที่แม่นยำ ระบบเซอร์โว ระบบอัตโนมัติทางอุตสาหกรรม | อุปกรณ์เคลื่อนที่ การบรรทุก สภาพแวดล้อมที่ปนเปื้อน |

จำแนกตามวิธีการกระตุ้น

ประเภทของวาล์วควบคุมทิศทางแบบไฮดรอลิกยังแบ่งประเภทตามวิธีการเคลื่อนย้ายองค์ประกอบวาล์ว (แกนหมุนหรือก้านวาล์ว) ระหว่างตำแหน่งต่างๆ วิธีการกระตุ้นจะกำหนดเวลาตอบสนอง ความยืดหยุ่นในการควบคุม และความซับซ้อนในการบูรณาการ

การสั่งงานแบบแมนนวลใช้อินพุตของผู้ปฏิบัติงานทางกายภาพผ่านคันโยก ปุ่มกด หรือคันเหยียบ วาล์วเหล่านี้ไม่ต้องใช้แหล่งพลังงานภายนอกและให้ผลตอบรับจากผู้ปฏิบัติงานโดยตรงผ่านการเชื่อมต่อทางกล วาล์วควบคุมทิศทางแบบแมนนวลยังคงพบเห็นได้ทั่วไปในอุปกรณ์เคลื่อนที่สำหรับฟังก์ชันฉุกเฉินหรือเป็นระบบสำรอง แม้ว่าจะจำกัดศักยภาพของระบบอัตโนมัติและจำเป็นต้องมีผู้ปฏิบัติงานก็ตาม

การกระตุ้นด้วยกลไกนั้นใช้ลิมิตสวิตช์ ลูกเบี้ยว หรือคันโยกลูกกลิ้งที่สัมผัสทางกายภาพกับส่วนประกอบของเครื่องจักรที่กำลังเคลื่อนที่เพื่อกระตุ้นการเปลี่ยนวาล์ว ศูนย์เครื่องจักรกลอาจใช้วาล์วควบคุมทิศทางแบบกระตุ้นด้วยลูกเบี้ยวเพื่อกลับโต๊ะไฮดรอลิกโดยอัตโนมัติเมื่อถึงจุดสิ้นสุดของการเคลื่อนที่ การกระตุ้นด้วยกลไกให้ลำดับที่เชื่อถือได้โดยไม่ต้องใช้พลังงานไฟฟ้า แต่ขาดความยืดหยุ่นสำหรับลอจิกที่ตั้งโปรแกรมได้

การกระตุ้นด้วยลมใช้ลมอัดที่กระทำต่อลูกสูบหรือไดอะแฟรมเพื่อเลื่อนวาล์ว วาล์วควบคุมทิศทางแบบใช้อากาศขับเคลื่อนเหล่านี้ได้รับความนิยมในระบบอัตโนมัติทางอุตสาหกรรม ก่อนที่ระบบควบคุมอิเล็กทรอนิกส์จะเข้ามามีบทบาทสำคัญ ยังคงปรากฏอยู่ในบรรยากาศที่ระเบิดได้ ซึ่งสวิตช์ไฟฟ้าทำให้เกิดความเสี่ยงในการติดไฟ

การสั่งงานด้วยโซลินอยด์เป็นวิธีการที่ใช้กันทั่วไปในระบบไฮดรอลิกสมัยใหม่ ขดลวดแม่เหล็กไฟฟ้าจะสร้างแรงเมื่อมีพลังงาน โดยจะดึงกระดองที่จะเลื่อนองค์ประกอบวาล์วโดยตรงหรือควบคุมแรงดันของนักบินในการออกแบบสองขั้นตอน วาล์วควบคุมทิศทางที่ทำงานด้วยระบบไฟฟ้าจะผสานรวมเข้ากับตัวควบคุมลอจิกแบบตั้งโปรแกรมได้ (PLC) ได้อย่างราบรื่น และเปิดใช้งานลำดับอัตโนมัติที่ซับซ้อน

ทางเลือกระหว่างวิธีการกระตุ้นเหล่านี้ขึ้นอยู่กับสถาปัตยกรรมการควบคุม ข้อกำหนดด้านความปลอดภัย และข้อจำกัดด้านสิ่งแวดล้อม อย่างไรก็ตาม ภายในวาล์วที่กระตุ้นด้วยโซลินอยด์ มีการแบ่งส่วนย่อยที่สำคัญซึ่งส่งผลพื้นฐานต่อความสามารถในการไหลและประสิทธิภาพทางไฟฟ้า

การแสดงโดยตรงเทียบกับการดำเนินการโดยนักบิน: หลักการปฏิบัติงานหลัก

ในบรรดาวาล์วควบคุมทิศทางแบบไฮดรอลิกที่กระตุ้นด้วยไฟฟ้า ความแตกต่างระหว่างการออกแบบที่ออกฤทธิ์โดยตรงและแบบควบคุมด้วยนักบินอาจเป็นขอบเขตประสิทธิภาพที่สำคัญที่สุด สถาปัตยกรรมทั้งสองนี้จัดการกับความท้าทายทางวิศวกรรมขั้นพื้นฐานในการสร้างแรงที่เพียงพอเพื่อเปลี่ยนองค์ประกอบวาล์วต่อแรงของของไหลและแรงของสปริง

โซลินอยด์วาล์วที่ออกฤทธิ์โดยตรง

โซลินอยด์วาล์วที่ออกฤทธิ์โดยตรงใช้แรงแม่เหล็กไฟฟ้าจากคอยล์เพื่อเคลื่อนแกนวาล์วหลักหรือก้านวาล์วโดยตรง เมื่อขดลวดมีพลังงาน สนามแม่เหล็กที่เกิดขึ้นจะดึงกระดองซึ่งเชื่อมต่อทางกลไกกับองค์ประกอบวาล์ว กลไกที่ตรงไปตรงมานี้มีข้อดีหลายประการ วาล์วที่ออกฤทธิ์โดยตรงไม่จำเป็นต้องมีความแตกต่างของแรงดันระหว่างทางเข้าและทางออกในการทำงาน ซึ่งหมายความว่าวาล์วสามารถทำงานได้ตั้งแต่ 0 บาร์จนถึงแรงดันสูงสุดของระบบ ความเป็นอิสระของแรงดันนี้ทำให้วาล์วควบคุมทิศทางที่ออกฤทธิ์โดยตรงจำเป็นสำหรับการใช้งานที่วาล์วต้องเปลี่ยนก่อนที่จะสร้างแรงดันของระบบ เช่น ในระหว่างลำดับการสตาร์ทเครื่องจักรหรือในวงจรนำร่องแรงดันต่ำ

โดยทั่วไปเวลาตอบสนองของวาล์วที่ออกฤทธิ์โดยตรงจะเร็วกว่าการออกแบบที่ควบคุมโดยนักบินเนื่องจากมีขั้นตอนทางกลเพียงขั้นตอนเดียวเท่านั้น เวลาในการสลับต่ำกว่า 20 มิลลิวินาทีสามารถทำได้ด้วยวาล์วแบบออกฤทธิ์โดยตรงขนาดเล็ก ทำให้เหมาะสำหรับการใช้งานที่ต้องการการหมุนเวียนอย่างรวดเร็ว

อย่างไรก็ตาม การออกแบบที่ออกฤทธิ์โดยตรงต้องเผชิญกับข้อจำกัดที่รุนแรงในด้านความสามารถในการไหล โซลินอยด์จะต้องสร้างแรงเพียงพอที่จะเอาชนะแรงของไหลที่กระทำต่อส่วนประกอบวาล์ว แรงเสียดทาน และแรงกลับของสปริง แรงของของไหลจะเพิ่มขึ้นตามทั้งแรงดันและพื้นที่การไหล เมื่อขนาดวาล์วเพิ่มขึ้นเพื่อรองรับอัตราการไหลที่สูงขึ้น เส้นผ่านศูนย์กลางของสปูลและขนาดพอร์ตจะต้องเพิ่มขึ้น ส่งผลให้แรงของของไหลที่ตรงข้ามกับการเคลื่อนที่ของวาล์วเพิ่มขึ้นอย่างมาก เพื่อเอาชนะแรงที่มากขึ้นเหล่านี้ ขนาดของโซลินอยด์และกำลังไฟฟ้าเข้าจะต้องเพิ่มขึ้นอย่างมาก

ความสัมพันธ์นี้ทำให้เกิดเพดานทางเศรษฐกิจและความร้อน วาล์วควบคุมทิศทางที่ออกฤทธิ์โดยตรงซึ่งจัดการมากกว่าประมาณ 60 ลิตรต่อนาทีที่แรงดันสูงต้องใช้โซลินอยด์ที่มีขนาดใหญ่มากและกินพลังงานมากจนการออกแบบนี้ใช้งานไม่ได้ กำลังไฟฟ้าอาจสูงถึง 50 ถึง 100 วัตต์ขึ้นไป ทำให้เกิดความร้อนจำนวนมากซึ่งต้องกระจายผ่านตัววาล์วและพื้นผิวการติดตั้ง ในระบบไฮดรอลิกขนาดกะทัดรัดหรือตู้ไฟฟ้าที่มีการบรรจุหนาแน่น ภาระความร้อนนี้อาจทำให้เกิดปัญหาด้านความน่าเชื่อถือได้

โซลินอยด์วาล์วที่ควบคุมโดยนักบิน

โซลินอยด์วาล์วควบคุมด้วยไพล็อตช่วยแก้ปัญหาข้อจำกัดการไหลด้วยการออกแบบสองขั้นตอน โซลินอยด์จะควบคุมวาล์วนำร่องขนาดเล็กที่ส่งของเหลวควบคุมไปยังห้องที่ปลายแกนม้วนหลัก ความแตกต่างของแรงดันระหว่างแกนม้วนหลักซึ่งสร้างขึ้นโดยการไหลของนำร่องนี้ จะสร้างแรงเพียงพอในการเลื่อนแกนม้วนหลักโดยไม่คำนึงถึงขนาดของแกน ในสถาปัตยกรรมนี้ โซลินอยด์เพียงแต่สร้างสัญญาณเท่านั้น ซึ่งต้องใช้พลังงานไฟฟ้าน้อยกว่าการออกแบบที่ออกฤทธิ์โดยตรงซึ่งจัดการการไหลเดียวกันมาก วาล์วควบคุมทิศทางที่ควบคุมโดยนักบินสามารถจัดการหลายร้อยหรือหลายพันลิตรต่อนาทีในขณะที่ยังคงการใช้พลังงานโซลินอยด์ต่ำกว่า 10 ถึง 20 วัตต์

ความต้องการไฟฟ้าที่ลดลงส่งผลให้การสร้างความร้อนลดลง ตัวเรือนโซลินอยด์มีขนาดเล็กลง และการจัดการความร้อนที่ง่ายขึ้น สำหรับการใช้งานที่มีการไหลสูง การออกแบบที่ดำเนินการโดยนักบินไม่เพียงแต่เป็นที่นิยมเท่านั้น แต่ยังจำเป็นจากทั้งมุมมองทางวิศวกรรมและเศรษฐศาสตร์อีกด้วย

ข้อเสียของการเพิ่มประสิทธิภาพนี้คือการพึ่งพาแรงกดดัน วาล์วที่ควบคุมด้วยไพล็อตต้องมีแรงดันที่แตกต่างกันเพียงพอระหว่างช่องแรงดันเข้าและห้องแรงดันไพล็อตเพื่อสร้างแรงที่จำเป็นสำหรับการเปลี่ยนแกนสปูลหลัก หากแรงดันของระบบไม่เพียงพอในระหว่างการสตาร์ทหรือสภาวะความผิดปกติ แกนม้วนสายหลักอาจไม่เลื่อนทั้งหมดหรืออาจเลื่อนช้า โดยทั่วไปแรงดันนำขั้นต่ำจะอยู่ระหว่าง 3 ถึง 5 บาร์ ขึ้นอยู่กับขนาดวาล์ว ผู้ออกแบบต้องตรวจสอบให้แน่ใจว่าแหล่งจ่ายแรงดันที่จ่ายวงจรนำร่องยังคงเชื่อถือได้ ไม่ว่าจะดึงภายในจากเส้นแรงดันหลักหรือจ่ายจากตัวสะสมภายนอกหรือปั๊มแยกกัน

เวลาตอบสนองก็แตกต่างกันเช่นกัน วาล์วที่ควบคุมด้วยไพล็อตจะต้องเติมและระบายห้องนำร่องที่ปลายสปูลแต่ละด้านเพื่อสร้างแรงดันที่แตกต่างกันสำหรับการเปลี่ยนเกียร์ การหน่วงเวลาไฮดรอลิกนี้จะเพิ่มเวลาสวิตช์ 10 ถึง 50 มิลลิวินาที เมื่อเทียบกับวาล์วแบบออกฤทธิ์โดยตรงที่มีขนาดใกล้เคียงกัน สำหรับการใช้งานทางอุตสาหกรรมและแบบเคลื่อนที่ส่วนใหญ่ ความล่าช้านี้ยังคงยอมรับได้ แต่การใช้งานการปั่นจักรยานความถี่สูงอาจต้องใช้วาล์วที่ออกฤทธิ์โดยตรงแม้จะมีข้อจำกัดในการไหลก็ตาม

| ด้านประสิทธิภาพ | โซลินอยด์ DCV ที่ออกฤทธิ์โดยตรง | โซลินอยด์ DCV ที่ควบคุมโดยนักบิน |

|---|---|---|

| กลไกการกระตุ้น | โซลินอยด์จะเคลื่อนแกนวาล์ว/ก้านวาล์วโดยตรง | โซลินอยด์ควบคุมวาล์วนำร่อง แรงดันของนักบินจะเลื่อนแกนม้วนสายหลัก |

| ข้อกำหนดความแตกต่างของแรงดัน | ไม่มี - ทำงานตั้งแต่ 0 บาร์จนถึงแรงดันสูงสุด | ต้องใช้ส่วนต่างขั้นต่ำ 3-5 บาร์เพื่อการเปลี่ยนเกียร์ที่เชื่อถือได้ |

| ช่วงความจุการไหล | ต่ำถึงปานกลาง (โดยทั่วไปสูงถึง 60 ลิตร/นาที) | ปานกลางถึงสูงมาก (สูงถึง 1,000+ ลิตร/นาที) |

| การใช้พลังงานโซลินอยด์ | สูง (20-100+ วัตต์สำหรับขนาดที่ใหญ่กว่า) | ต่ำ (โดยทั่วไปคือ 5-20 วัตต์โดยไม่คำนึงถึงความสามารถในการไหล) |

| การสร้างความร้อน | สำคัญด้วยพลังอันต่อเนื่อง | น้อยที่สุด |

| เวลาตอบสนอง | รวดเร็ว (โดยทั่วไป 10-30 มิลลิวินาที) | ปานกลาง (30-80 ms เนื่องจากการเติม/การระบายวงจรนำร่อง) |

| การใช้งานทั่วไป | วงจรการไหลต่ำ การสตาร์ทด้วยแรงดันเป็นศูนย์ การควบคุมไพล็อต | วงจรไฟฟ้าหลัก ระบบกระแสสูง อุปกรณ์เคลื่อนที่ |

วิศวกรที่เลือกประเภทวาล์วควบคุมทิศทางแบบไฮดรอลิกสำหรับวงจรขุดเจาะขนาด 200 ลิตรต่อนาทีจะระบุวาล์วที่ควบคุมโดยนักบินสำหรับฟังก์ชันบูมหลัก แขน และบุ้งกี๋ เพื่อลดภาระความร้อนทางไฟฟ้าและความซับซ้อนในการควบคุม อย่างไรก็ตาม เครื่องจักรเดียวกันอาจใช้วาล์วที่ออกฤทธิ์โดยตรงในวงจรเสริมที่มีการไหลต่ำ เช่น กลไกการล็อคเครื่องมือที่ต้องทำงานได้อย่างน่าเชื่อถือที่ความดันของระบบเป็นศูนย์

การควบคุมขั้นสูง: วาล์วควบคุมทิศทางตามสัดส่วนและเซอร์โว

ในขณะที่วาล์วควบคุมทิศทางมาตรฐานทำงานในสถานะเปิด-ปิดแยกกัน วาล์วควบคุมทิศทางไฮดรอลิกขั้นสูงจะให้การปรับการไหลและความดันอย่างต่อเนื่องผ่านการควบคุมตามสัดส่วนหรือการควบคุมเซอร์โว วาล์วเหล่านี้แสดงถึงประสิทธิภาพและความซับซ้อนระดับสูง

อย่างไรก็ตาม การออกแบบที่ออกฤทธิ์โดยตรงต้องเผชิญกับข้อจำกัดที่รุนแรงในด้านความสามารถในการไหล โซลินอยด์จะต้องสร้างแรงเพียงพอที่จะเอาชนะแรงของไหลที่กระทำต่อส่วนประกอบวาล์ว แรงเสียดทาน และแรงกลับของสปริง แรงของของไหลจะเพิ่มขึ้นตามทั้งแรงดันและพื้นที่การไหล เมื่อขนาดวาล์วเพิ่มขึ้นเพื่อรองรับอัตราการไหลที่สูงขึ้น เส้นผ่านศูนย์กลางของสปูลและขนาดพอร์ตจะต้องเพิ่มขึ้น ส่งผลให้แรงของของไหลที่ตรงข้ามกับการเคลื่อนที่ของวาล์วเพิ่มขึ้นอย่างมาก เพื่อเอาชนะแรงที่มากขึ้นเหล่านี้ ขนาดของโซลินอยด์และกำลังไฟฟ้าเข้าจะต้องเพิ่มขึ้นอย่างมาก

โดยทั่วไปวาล์วควบคุมทิศทางตามสัดส่วนจะประกอบด้วยระบบอิเล็กทรอนิกส์ในตัวและเซ็นเซอร์ป้อนกลับตำแหน่ง ซึ่งมักจะเป็นหม้อแปลงดิฟเฟอเรนเชียลดิฟเฟอเรนเชียลเชิงเส้น (LVDT) เพื่อปิดลูปควบคุมภายใน ระบบอิเล็กทรอนิกส์ออนบอร์ดจะเปรียบเทียบตำแหน่งที่ได้รับคำสั่งกับตำแหน่งสปูลจริงที่วัดโดยเซ็นเซอร์ โดยจะปรับกระแสโซลินอยด์เพื่อกำจัดข้อผิดพลาดในการกำหนดตำแหน่ง สถาปัตยกรรมวงปิดนี้ชดเชยความแปรผันของแรงเสียดทาน แรงของของไหล และแรงดันในการจ่ายที่อาจส่งผลให้การวางตำแหน่งไม่ถูกต้อง

วาล์วควบคุมทิศทางเซอร์โวขยายแนวคิดวาล์วสัดส่วนเพื่อให้ได้ประสิทธิภาพที่สูงขึ้น วาล์วเหล่านี้ใช้มอเตอร์แรงบิด กลไกลิ้นปีกนกหัวฉีด หรือโครงแบบท่อเจ็ทเพื่อให้ได้เวลาตอบสนองต่ำกว่า 10 มิลลิวินาที และการตอบสนองความถี่ที่เกินกว่า 100 เฮิรตซ์ เซอร์โววาล์วช่วยให้ใช้งานได้ที่ต้องการการควบคุมที่รวดเร็วและแม่นยำ เช่น เครื่องจำลองการเคลื่อนไหว เครื่องทดสอบวัสดุ และระบบลดแรงสั่นสะเทือนแบบแอคทีฟ

ความต้องการด้านประสิทธิภาพของวาล์วควบคุมทิศทางแบบไฮดรอลิกแบบสัดส่วนและแบบเซอร์โว ทำให้เกิดความต้องการอินเทอร์เฟซการสื่อสารแบบดิจิทัล สัญญาณควบคุมแบบอะนาล็อกแบบดั้งเดิมที่ใช้ลูปกระแส 4-20 mA หรือ 0-10 VDC ประสบปัญหาสัญญาณรบกวนทางไฟฟ้า การเบี่ยงเบนของสัญญาณ และความสามารถในการวินิจฉัยที่จำกัด เมื่อเวลาตอบสนองของวาล์วลดลงและข้อกำหนดในการวางตำแหน่งเข้มงวดขึ้น ความสมบูรณ์ของสัญญาณอะนาล็อกจะกลายเป็นปัจจัยจำกัดในประสิทธิภาพของระบบ

บูรณาการทางดิจิทัล: โปรโตคอล IO-Link ในวาล์วควบคุมทิศทางประสิทธิภาพสูง

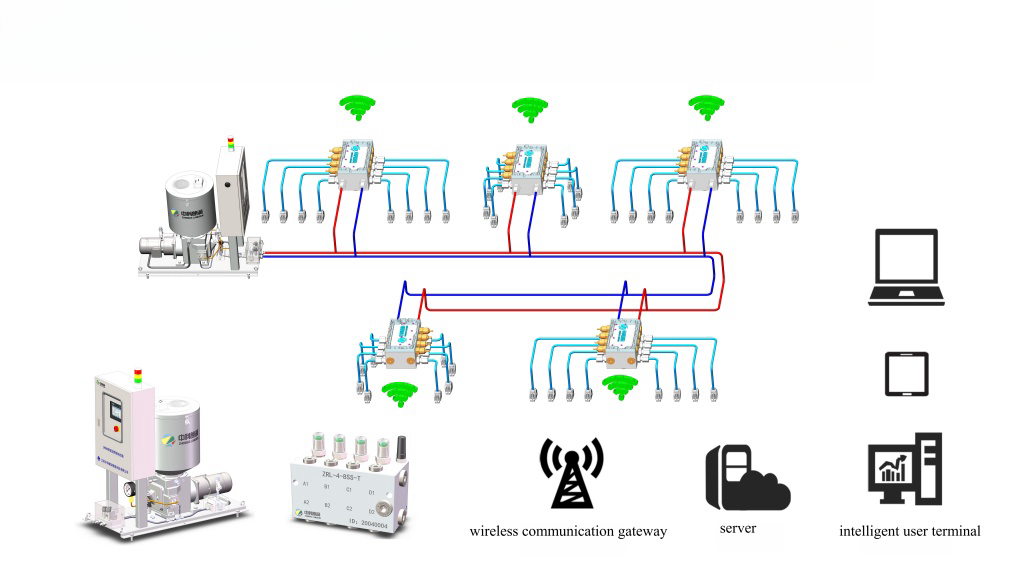

การเปลี่ยนแปลงทางอุตสาหกรรมไปสู่การเชื่อมต่ออุตสาหกรรม 4.0 ทำให้เกิดการเปลี่ยนแปลงที่สำคัญในวิธีที่ประเภทวาล์วควบคุมทิศทางไฮดรอลิกขั้นสูงเชื่อมต่อกับระบบควบคุม โปรโตคอลการสื่อสารแบบดิจิทัล โดยเฉพาะ IO-Link จัดการกับข้อจำกัดของการส่งสัญญาณอะนาล็อก ในขณะเดียวกันก็ให้ความสามารถในการวินิจฉัยที่เป็นไปไม่ได้ด้วยการเดินสายแบบเดิมๆ

IO-Link สร้างการสื่อสารแบบดิจิตอลแบบจุดต่อจุดระหว่างวาล์วและตัวควบคุมหลักผ่านสายเคเบิลมาตรฐานที่ไม่มีฉนวนหุ้ม สายเคเบิลเส้นเดียวนี้ส่งกำลังไฟ สัญญาณคำสั่งดิจิทัล และการสื่อสารข้อมูลแบบสองทิศทาง ต่างจากเครือข่ายฟิลด์บัสที่ต้องใช้สายเคเบิลหุ้มฉนวนราคาแพงและการกำหนดค่าเครือข่ายที่ซับซ้อน IO-Link ใช้การเชื่อมต่อแบบสามสายที่เรียบง่าย ในขณะที่ยังคงรักษาภูมิคุ้มกันสัญญาณรบกวนที่แข็งแกร่งผ่านการเข้ารหัสดิจิทัล

ข้อดีของวาล์วควบคุมทิศทางแบบสัดส่วนและแบบเซอร์โวนั้นมีมากมาย คำสั่งดิจิตอลช่วยลดการเคลื่อนตัวของสัญญาณและการรับสัญญาณรบกวนที่ทำให้ความแม่นยำของอนาล็อกลดลง การเปลี่ยนแปลงพารามิเตอร์สามารถทำได้ผ่านซอฟต์แวร์ แทนที่จะทำการปรับเปลี่ยนทางกายภาพ ซึ่งช่วยลดเวลาในการทดสอบการใช้งานได้อย่างมาก สิ่งสำคัญที่สุดคือ IO-Link ให้การเข้าถึงข้อมูลวาล์วภายในอย่างต่อเนื่อง รวมถึงอุณหภูมิคอยล์ ชั่วโมงการทำงานสะสม จำนวนรอบ ข้อมูลย้อนกลับเกี่ยวกับตำแหน่งสปูล และรหัสข้อผิดพลาดโดยละเอียด

[รูปภาพแผนภาพการเชื่อมต่อวาล์วไฮดรอลิกแบบดิจิตอล IO-Link]สตรีมข้อมูลการวินิจฉัยนี้ช่วยให้ใช้กลยุทธ์การตรวจสอบสภาพที่ไม่เคยทำได้มาก่อน ด้วยการติดตามแนวโน้มของอุณหภูมิคอยล์เมื่อเวลาผ่านไป ระบบสามารถตรวจจับการเสื่อมสภาพของเส้นทางการทำความเย็นหรือการพังทลายของฉนวนอย่างค่อยเป็นค่อยไป ก่อนที่จะเกิดความล้มเหลวร้ายแรง การตรวจสอบการเปลี่ยนแปลงเวลาตอบสนองเผยให้เห็นการสึกหรอในระยะนำร่องหรือแรงเสียดทานที่เกิดจากการปนเปื้อนเพิ่มขึ้น ข้อมูลเชิงลึกเหล่านี้ช่วยให้สามารถกำหนดตารางการบำรุงรักษาแบบคาดการณ์ได้ซึ่งช่วยลดเวลาหยุดทำงานโดยไม่ได้วางแผนให้เหลือน้อยที่สุด

ประเภทวาล์วควบคุมทิศทางไฮดรอลิกที่ติดตั้ง IO-Link เริ่มการผลิตตามปริมาณในเดือนกรกฎาคม 2022 และขณะนี้มีจำหน่ายทั้งแบบออกฤทธิ์โดยตรงและแบบควบคุมทิศทางด้วยนักบิน เทคโนโลยีนี้รองรับวาล์วเปิด-ปิดทั้งแบบสัดส่วนและแบบมาตรฐาน แม้ว่าประโยชน์สูงสุดจะปรากฏในการใช้งานที่มีประสิทธิภาพสูง ซึ่งคุณภาพของสัญญาณและความลึกในการวินิจฉัยแสดงให้เห็นถึงต้นทุนพรีเมียมที่พอประมาณ

เกณฑ์การคัดเลือกสำหรับประเภทวาล์วควบคุมทิศทางไฮดรอลิกที่แตกต่างกัน

การเลือกประเภทวาล์วควบคุมทิศทางไฮดรอลิกที่เหมาะสมจำเป็นต้องมีการประเมินอย่างเป็นระบบในมิติประสิทธิภาพที่หลากหลาย กรอบการตัดสินใจจะต้องสร้างสมดุลระหว่างความต้องการพลังงานของไหล ข้อจำกัดทางไฟฟ้า ข้อกำหนดในการควบคุม และปัจจัยทางเศรษฐกิจ

อัตราการไหลถือเป็นปัจจัยหลัก การใช้งานที่ต้องการปริมาณน้อยกว่า 60 ลิตรต่อนาทีสามารถใช้วาล์วแบบออกฤทธิ์โดยตรงหรือแบบควบคุมด้วยนักบิน โดยตัวเลือกจะขับเคลื่อนโดยความพร้อมของแรงดันและความต้องการเวลาตอบสนอง ระบบที่จัดการอัตราการไหลที่สูงขึ้นจะต้องใช้วาล์วที่ควบคุมโดยนักบินเพื่อหลีกเลี่ยงขนาดโซลินอยด์ที่มากเกินไปและการสร้างความร้อน ความพยายามที่จะระบุวาล์วที่ออกฤทธิ์โดยตรงสำหรับการใช้งานที่มีอัตราการไหลสูงส่งผลให้การออกแบบไม่ประหยัดและมีความท้าทายในการจัดการระบายความร้อนอย่างรุนแรง

ช่วงแรงดันใช้งานมีความสำคัญแตกต่างกันสำหรับวาล์วหลักสองประเภท วาล์วควบคุมทิศทางที่ออกฤทธิ์โดยตรงจะจัดการกับช่วงแรงดันทั้งหมดตั้งแต่ศูนย์ไปจนถึงค่าสูงสุดของระบบ ทำให้จำเป็นสำหรับวงจรที่ต้องทำงานก่อนที่จะสร้างแรงดันหรือในระหว่างสถานการณ์การสูญเสียแรงดัน วาล์วที่ควบคุมด้วยไพล็อตต้องการความแตกต่างของแรงดันขั้นต่ำเพื่อการทำงานที่เชื่อถือได้ โดยทั่วไปคือ 3 ถึง 5 บาร์ การใช้งานที่ไม่สามารถรับประกันขั้นต่ำนี้ได้ต้องใช้วาล์วแบบออกฤทธิ์โดยตรงหรือการเตรียมการจ่ายนำร่องภายนอก

ความต้องการความแม่นยำในการควบคุมจะกำหนดว่าวาล์วเปิด-ปิดมาตรฐานเพียงพอหรือไม่ หรือจำเป็นต้องมีวาล์วควบคุมทิศทางแบบสัดส่วนหรือแบบเซอร์โวหรือไม่ การดำเนินการตามลำดับง่ายๆ เช่น การจับยึด การขยาย หรือการหดกลับ ต้องการการสลับตำแหน่งที่ไม่ต่อเนื่องเท่านั้น การใช้งานที่ต้องการโปรไฟล์การเคลื่อนไหวที่ราบรื่น ตำแหน่งที่แม่นยำ หรือการควบคุมแรงจำเป็นต้องมีการควบคุมตามสัดส่วน การใช้งานที่มีไดนามิกสูง เช่น ความเสถียรแบบแอคทีฟหรือการติดตามแบนด์วิธสูง จำเป็นต้องใช้เซอร์โววาล์ว แม้ว่าความต้องการด้านต้นทุนและการบำรุงรักษาจะสูงกว่าก็ตาม

ความสามารถในการทำความสะอาดของของไหลต้องสอดคล้องกับความไวในการออกแบบวาล์ว วาล์วควบคุมทิศทางแบบแกนหมุนต้องการการบำรุงรักษาความสะอาดที่เข้มงวด โดยทั่วไปคือ ISO 4406 18/16/13 หรือดีกว่า โดยเซอร์โววาล์วต้องการการควบคุมที่เข้มงวดยิ่งขึ้น การใช้งานในสภาพแวดล้อมที่มีการปนเปื้อนหรือในกรณีที่การบำรุงรักษาการกรองอาจไม่สอดคล้องกันควรเลือกใช้วาล์วแบบก้านที่ทนต่อ ISO 4406 20/18/15 หรือระดับการปนเปื้อนที่สูงกว่าเล็กน้อย

ปัจจัยด้านสิ่งแวดล้อมมีอิทธิพลต่อทั้งประเภทของวาล์วและวิธีการบูรณาการ อุปกรณ์เคลื่อนที่ภายใต้การสั่นสะเทือน อุณหภูมิสุดขั้ว และสภาวะสกปรก มักใช้วาล์วก้านควบคุมโดยนำร่องพร้อมส่วนต่อประสานทางกลที่แข็งแกร่ง ระบบอัตโนมัติทางอุตสาหกรรมในสภาพแวดล้อมที่มีการควบคุมสามารถใช้ประโยชน์จากสปูลวาล์วที่มีการควบคุมตามสัดส่วนและเครือข่ายดิจิทัล บรรยากาศที่เกิดการระเบิดอาจกำหนดให้มีการสั่งงานด้วยลมหรือการออกแบบทางไฟฟ้าที่ปลอดภัยจากภายใน โดยไม่คำนึงถึงความต้องการอื่น ๆ

ความพร้อมใช้งานของพลังงานไฟฟ้าและข้อจำกัดในการจัดการความร้อนในบางครั้งอาจเข้ามาแทนที่ข้อพิจารณาด้านไฮดรอลิก หน่วยไฟฟ้า-ไฮดรอลิกขนาดกะทัดรัดที่มีความสามารถในการทำความเย็นจำกัดอาจระบุวาล์วที่ควบคุมโดยนักบินเพื่อลดการสร้างความร้อนเพียงอย่างเดียว โดยยอมรับการพึ่งพาแรงดันเป็นการแลกเปลี่ยนที่จำเป็น ในทางกลับกัน เครื่องจักรเคลื่อนที่ที่มีความจุไฟฟ้าและการทำความเย็นเพียงพอแต่ทำงานในระบบตรวจจับโหลดอาจใช้วาล์วแบบออกฤทธิ์โดยตรงเพื่อรักษาความเป็นอิสระของแรงดัน

สถาปัตยกรรมบูรณาการมีอิทธิพลต่อการตัดสินใจเลือกมากขึ้น ระบบที่ออกแบบมาสำหรับการเชื่อมต่ออุตสาหกรรม 4.0 ควรระบุวาล์วควบคุมทิศทางแบบสัดส่วนหรือแบบเซอร์โวด้วยอินเทอร์เฟซ IO-Link หรือฟิลด์บัส เพื่อให้สามารถรวบรวมข้อมูลการวินิจฉัยและกลยุทธ์การบำรุงรักษาแบบคาดการณ์ได้ ระบบแบบดั้งเดิมที่ไม่มีโครงสร้างพื้นฐานด้านข้อมูลอาจใช้วาล์วแอนะล็อกหรือวาล์วเปิด-ปิดต่อไปจนกว่าการอัปเกรดระบบควบคุมที่กว้างขึ้นจะทำให้การแปลงทางดิจิทัลเหมาะสม

การใช้งานทั่วไปตามประเภทวาล์วควบคุมทิศทางไฮดรอลิก

วาล์วควบคุมทิศทางแบบไฮดรอลิกประเภทต่างๆ มีอิทธิพลเหนือประเภทการใช้งานเฉพาะโดยพิจารณาจากคุณลักษณะด้านประสิทธิภาพที่ตรงกับความต้องการของอุตสาหกรรม

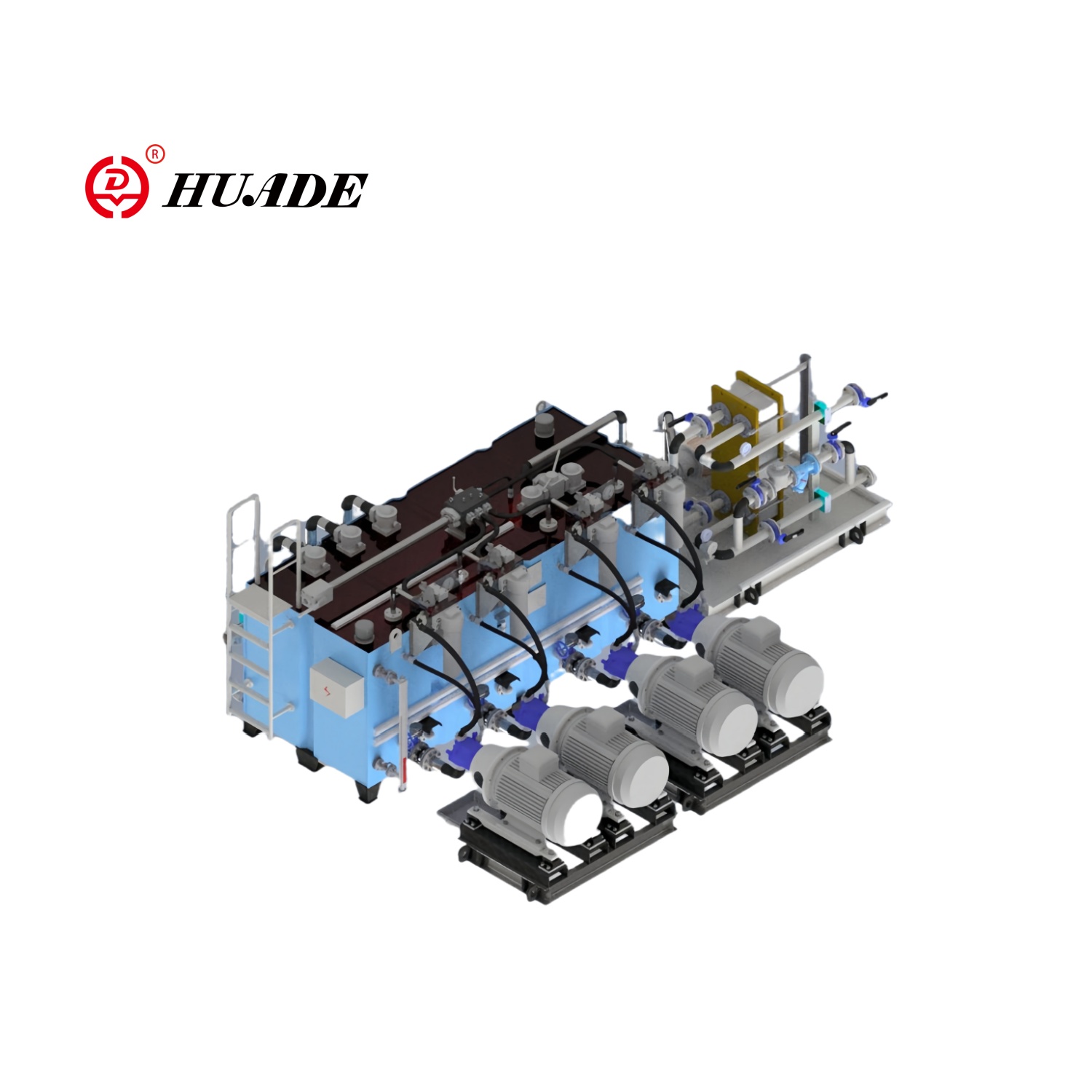

อุปกรณ์ก่อสร้างแบบเคลื่อนที่ได้ เช่น รถขุด รถตักล้อยาง และรถปราบดิน ส่วนใหญ่ใช้วาล์วควบคุมทิศทางแบบควบคุมทิศทางที่ควบคุมโดยการตรวจจับโหลดในรูปแบบ 4/3 เครื่องจักรเหล่านี้ต้องการความสามารถในการไหลสูง (มักอยู่ที่ 200 ถึง 600 ลิตรต่อนาที) เพื่อจ่ายพลังงานให้กับกระบอกสูบบูมขนาดใหญ่และมอเตอร์เคลื่อนที่ ขณะเดียวกันก็รักษาความซับซ้อนของระบบไฟฟ้าที่เหมาะสม การออกแบบที่ควบคุมโดยนำร่องช่วยให้การดึงพลังงานของโซลินอยด์ต่ำแม้จะมีอัตราการไหลสูงก็ตาม วงจรตรวจจับโหลดพร้อมวาล์วตรงกลางแบบเรียงกันช่วยลดการสิ้นเปลืองน้ำมันเชื้อเพลิงของเครื่องยนต์ในระหว่างรอบเดินเบา ซึ่งเป็นข้อได้เปรียบที่สำคัญในรอบการทำงานโดยมีระยะเวลารอคอยระหว่างรอบการทำงานอย่างมาก

รถแทรกเตอร์เพื่อการเกษตรใช้วาล์วประเภทเดียวกันสำหรับการควบคุมการใช้งาน แต่มักจะรวมวาล์วควบคุมทิศทางตามสัดส่วนด้วยไฟฟ้าไฮดรอลิกสำหรับข้อต่อและระบบบังคับเลี้ยว ซึ่งการเคลื่อนไหวที่ราบรื่นช่วยเพิ่มความสะดวกสบายและความแม่นยำของผู้ปฏิบัติงาน สภาพแวดล้อมที่รุนแรงและสกปรกตามแบบฉบับของการปฏิบัติงานทางการเกษตรมักเอื้ออำนวยต่อวาล์วแบบก้านวาล์วในวงจรการใช้งานหลัก ซึ่งความทนทานต่อการปนเปื้อนมีมากกว่าประโยชน์ของการควบคุมแกนหมุนตามสัดส่วน

เครื่องฉีดขึ้นรูปอุตสาหกรรมใช้วาล์วควบคุมทิศทางตามสัดส่วนแบบแกนหมุนเพื่อควบคุมลำดับการเปิด ปิด และดีดออกของแม่พิมพ์ การควบคุมความเร็วที่แม่นยำช่วยให้รอบเวลาเหมาะสมที่สุดพร้อมทั้งป้องกันความเสียหายต่อแม่พิมพ์หรือชิ้นส่วน สภาพแวดล้อมของโรงงานที่ได้รับการควบคุมช่วยให้สามารถรักษาความสะอาดของของไหลที่เข้มงวดซึ่งวาล์วคุณภาพเซอร์โวต้องการ การกำหนดค่าวาล์วกึ่งกลางปิดช่วยรักษาการควบคุมตำแหน่งของแม่พิมพ์อย่างเข้มงวดภายใต้แรงกดในการฉีด

ระบบไฮดรอลิกส์ของเครื่องมือกลสำหรับเครื่องกัด เครื่องเจียร และเครื่องกลึง โดยทั่วไปจะใช้วาล์วควบคุมทิศทางตามสัดส่วนหรือเซอร์โวควบคุมอัตราการป้อนแกนและการหนีบเครื่องมือ ความแม่นยำของตำแหน่งและการเคลื่อนไหวที่ราบรื่นซึ่งจำเป็นสำหรับคุณภาพการตกแต่งพื้นผิวนั้นต้องการความสามารถในการมอดูเลตอย่างต่อเนื่องของวาล์วประเภทเหล่านี้ ในเครื่องมือกลระดับไฮเอนด์ เซอร์โววาล์วที่มีการตอบสนองความถี่เกิน 100 เฮิรตซ์ ช่วยลดแรงสั่นสะเทือนซึ่งจะช่วยปรับปรุงคุณภาพการตัด

อุปกรณ์ทดสอบวัสดุและระบบจำลองการบินและอวกาศแสดงถึงข้อกำหนดด้านประสิทธิภาพขั้นสูงสุด การใช้งานเหล่านี้ใช้วาล์วควบคุมทิศทางแบบเซอร์โวที่มีเวลาตอบสนองต่ำกว่า 10 มิลลิวินาที และความละเอียดของตำแหน่งวัดเป็นไมครอน วาล์วทำงานโดยใช้ของเหลวที่สะอาดอย่างยิ่ง ซึ่งมักจะเป็น ISO 4406 15/13/10 หรือดีกว่า และต้องใช้อุปกรณ์การกรองและการปรับสภาพแบบพิเศษเพื่อรักษาระดับความสะอาดที่ต้องการ

เครื่องจักรดาดฟ้าเรือ เช่น เครน รอก และฝาปิดฟักใช้วาล์วควบคุมทิศทางที่ควบคุมโดยนำร่องที่ทนทาน ซึ่งสามารถทำงานได้ในสภาพแวดล้อมที่มีน้ำเค็มที่มีฤทธิ์กัดกร่อน วาล์วเหล่านี้มักจะใช้การออกแบบก้านวาล์วเพื่อการปิดที่แน่นหนาเมื่อรับภาระที่แขวนลอย และใช้เปลือกโซลินอยด์ที่ป้องกันการระเบิดเพื่อให้เป็นไปตามมาตรฐานความปลอดภัยทางทะเล

วงจรนิวแมติกส์อย่างง่ายที่ควบคุมเครื่องอัดไฮดรอลิก โต๊ะยก หรืออุปกรณ์ขนถ่ายวัสดุ มักใช้วาล์วควบคุมทิศทาง 4/2 หรือ 4/3 ที่ออกฤทธิ์โดยตรงแบบพื้นฐาน การใช้งานเหล่านี้ให้ความสำคัญกับความเรียบง่ายและต้นทุนต่ำเหนือคุณสมบัติขั้นสูง และความต้องการการไหลเพียงเล็กน้อย (โดยทั่วไปต่ำกว่า 40 ลิตรต่อนาที) ยังคงอยู่ภายในความสามารถของวาล์วแบบออกฤทธิ์โดยตรง

แนวโน้มใหม่ในเทคโนโลยีวาล์วควบคุมทิศทางไฮดรอลิก

วิวัฒนาการของประเภทวาล์วควบคุมทิศทางแบบไฮดรอลิกยังคงดำเนินต่อไปในเส้นทางคู่ขนานหลายเส้นทางซึ่งขับเคลื่อนโดยการบูรณาการอุตสาหกรรม 4.0 ข้อบังคับด้านประสิทธิภาพการใช้พลังงาน และความต้องการในการย่อขนาด

โปรโตคอลการสื่อสารแบบดิจิทัลกำลังขยายไปไกลกว่าวาล์วแบบสัดส่วนและเซอร์โวที่มีประสิทธิภาพสูง ไปสู่วาล์วควบคุมทิศทางการเปิด-ปิดมาตรฐาน เนื่องจากต้นทุนที่เพิ่มขึ้นของอุปกรณ์อิเล็กทรอนิกส์อินเทอร์เฟซ IO-Link ลดลง แม้แต่วาล์ว 4/3 พื้นฐานก็ยังมีตัวเลือกการเชื่อมต่อแบบดิจิทัลอีกด้วย การทำให้ข้อมูลการวินิจฉัยเป็นประชาธิปไตยช่วยให้สามารถตรวจสอบสภาพทั่วทั้งระบบไฮดรอลิกทั้งหมด ไม่ใช่แค่ส่วนประกอบระดับพรีเมียม ปรับปรุงประสิทธิภาพของอุปกรณ์โดยรวม (OEE) ผ่านการวางแผนการบำรุงรักษาที่ดีขึ้น

แรงดันประสิทธิภาพการใช้พลังงานขับเคลื่อนการนำการออกแบบตำแหน่งศูนย์กลางขั้นสูงและระบบไฮดรอลิกตรวจจับโหลดมาใช้ อุปกรณ์เคลื่อนที่สมัยใหม่ใช้วาล์วควบคุมทิศทางตามสัดส่วนกับหน่วยควบคุมอิเล็กทรอนิกส์ที่ใช้อัลกอริธึมการชดเชยแรงดันที่ซับซ้อนมากขึ้นเรื่อยๆ ช่วยลดการสูญเสียพลังงานที่มีอยู่ในตัวแบ่งการไหลและวาล์วลำดับความสำคัญแบบดั้งเดิม ขณะนี้บางระบบใช้มอเตอร์ไฟฟ้าแต่ละตัวขับเคลื่อนปั๊มขนาดเล็กที่แอคทูเอเตอร์แต่ละตัว กำจัดวาล์วควบคุมทิศทางโดยสิ้นเชิงโดยเปลี่ยนไปใช้แอคทูเอเตอร์แบบไฟฟ้า-ไฮดรอลิก (EHA)

การบูรณาการวาล์วยังคงบีบอัดฟังก์ชันต่างๆ ให้เป็นชิ้นเดียว วาล์วควบคุมทิศทางแบบติดตั้งบนท่อร่วมเพิ่มการชดเชยแรงดัน เช็ควาล์วที่รับน้ำหนักบรรทุก และการควบคุมแบบอิเล็กทรอนิกส์โดยตรงในชุดวาล์ว แทนที่จะต้องใช้ส่วนประกอบแยกกัน การบูรณาการนี้ช่วยลดจุดรั่ว ลดความยุ่งยากในการประกอบ และลดพื้นที่ทางกายภาพของระบบไฮดรอลิก

การปรับปรุงความทนทานต่อการปนเปื้อนมุ่งเน้นไปที่การขยายระยะเวลาการบริการและการลดต้นทุนรวมในการเป็นเจ้าของ ขณะนี้ผู้ผลิตบางรายนำเสนอการออกแบบแบบไฮบริดที่ผสมผสานความทนทานต่อการปนเปื้อนของวาล์วก้านวาล์วเข้ากับการปรับการไหลอย่างต่อเนื่องจนเข้าใกล้ประสิทธิภาพของวาล์วสปูลผ่านรูปทรงเบาะนั่งที่ซับซ้อนและอัลกอริธึมการควบคุม

ข้อกำหนดด้านความปลอดภัยในการใช้งานจากมาตรฐาน เช่น ISO 13849 และ IEC 61508 มีอิทธิพลต่อการออกแบบวาล์วควบคุมทิศทางเพิ่มมากขึ้น วาล์วระดับความปลอดภัยประกอบด้วยเซ็นเซอร์สำรอง ความครอบคลุมในการวินิจฉัยสำหรับโหมดความล้มเหลวที่อาจเกิดขึ้น และการตรวจสอบแบบรวมที่ตรวจจับข้อผิดพลาดที่เป็นอันตราย คุณลักษณะเหล่านี้ช่วยให้ระบบไฮดรอลิกบรรลุระดับความสมบูรณ์ด้านความปลอดภัยที่ต้องการ (SIL 2 หรือ SIL 3) ซึ่งก่อนหน้านี้ทำได้ยากด้วยส่วนประกอบกำลังของของไหล

การทำความเข้าใจสเปกตรัมเต็มรูปแบบของวาล์วควบคุมทิศทางไฮดรอลิกช่วยให้วิศวกรสามารถตัดสินใจโดยใช้ข้อมูลเพื่อเพิ่มประสิทธิภาพของระบบ ความน่าเชื่อถือ และต้นทุน การจำแนกประเภทตามวิธีและหมายเลขตำแหน่ง การออกแบบองค์ประกอบของวาล์ว วิธีการกระตุ้น และหลักการทำงาน จะให้กรอบการทำงานที่มีโครงสร้างสำหรับการเลือกวาล์ว ภายในกรอบการทำงานนี้ ความแตกต่างพื้นฐานระหว่างการออกแบบที่ออกฤทธิ์โดยตรงและที่ดำเนินการโดยนำร่องจะกำหนดขอบเขตความสามารถในการไหลซึ่งไม่สามารถเอาชนะการออกแบบให้เหมาะสมที่สุดได้ เทคโนโลยีตามสัดส่วนและเซอร์โวขยายความแม่นยำในการควบคุมสำหรับการใช้งานที่มีความต้องการสูง ในขณะเดียวกันก็ขับเคลื่อนการนำอินเทอร์เฟซดิจิทัลมาใช้ที่เปลี่ยนวาล์วจากส่วนประกอบแบบพาสซีฟให้เป็นโหนดอัจฉริยะในสถาปัตยกรรมการควบคุมแบบเครือข่าย เนื่องจากระบบไฮดรอลิกพัฒนาไปสู่การบูรณาการมากขึ้นกับเครือข่ายอุตสาหกรรมและมาตรฐานประสิทธิภาพที่สูงขึ้น ความสามารถของวาล์วที่ตรงกับความต้องการใช้งานจึงมีความซับซ้อนมากขึ้น โดยต้องใช้ความรู้เชิงลึกเกี่ยวกับทั้งกลศาสตร์ของไหลและวิศวกรรมระบบควบคุม