วาล์วควบคุมไฮดรอลิกทำหน้าที่เป็นศูนย์กลางในการตัดสินใจของระบบกำลังของไหล วงจรไฮดรอลิกทุกวงจรขึ้นอยู่กับส่วนประกอบเหล่านี้เพื่อควบคุมพารามิเตอร์พื้นฐานสามประการ ได้แก่ ทิศทางการไหลของของไหล ระดับความดันภายในระบบ และอัตราที่ของไหลเคลื่อนที่ผ่านแอคทูเอเตอร์ การทำความเข้าใจประเภทวาล์วควบคุมไฮดรอลิกถือเป็นสิ่งสำคัญสำหรับทุกคนที่เกี่ยวข้องกับการออกแบบ บำรุงรักษา หรือแก้ไขปัญหาระบบไฮดรอลิกในอุตสาหกรรมต่างๆ ตั้งแต่การผลิตไปจนถึงการบินและอวกาศ

การจำแนกประเภทของวาล์วควบคุมไฮดรอลิกเป็นไปตามกรอบการทำงานที่ยังคงสอดคล้องกันตลอดทศวรรษที่ผ่านมาของการปฏิบัติงานด้านวิศวกรรมไฮดรอลิก กรอบการทำงานนี้แบ่งวาล์วไฮดรอลิกทั้งหมดออกเป็นสามประเภทหลักตามสิ่งที่พวกเขาควบคุม วาล์วควบคุมทิศทางจะกำหนดตำแหน่งของของไหล วาล์วควบคุมแรงดันจะจัดการแรงที่มีอยู่ในระบบ วาล์วควบคุมการไหลจะควบคุมความเร็วในการเคลื่อนที่ของแอคชูเอเตอร์ ภายในแต่ละหมวดหมู่จะมีการออกแบบเฉพาะทางที่หลากหลาย ซึ่งแต่ละประเภทได้รับการออกแบบทางวิศวกรรมเพื่อตอบสนองความต้องการในการปฏิบัติงานเฉพาะด้าน

ทำความเข้าใจกับการจำแนกประเภทวาล์วควบคุมไฮดรอลิก

ระบบการจำแนกประเภทแบบสามเสาสำหรับประเภทวาล์วควบคุมไฮดรอลิกเกิดขึ้นจากความต้องการทางวิศวกรรมเชิงปฏิบัติ นั่นคือ เพื่อจัดระเบียบส่วนประกอบตามหน้าที่หลักในวงจรไฮดรอลิก การจำแนกประเภทนี้ไม่ได้เกิดขึ้นโดยพลการ มันสะท้อนให้เห็นถึงฟิสิกส์พื้นฐานของระบบไฮดรอลิก ซึ่งพลังงานของของไหลสามารถควบคุมได้ผ่านการกำหนดเส้นทาง การควบคุมแรงดัน หรือการจำกัดการไหล

วาล์วควบคุมทิศทาง (DCV)บริหารจัดการเส้นทางของน้ำมันไฮดรอลิกผ่านระบบ เมื่อผู้ปฏิบัติงานเปิดใช้งานคันโยกเพื่อขยายกระบอกสูบหรือถอยหลังมอเตอร์ วาล์วควบคุมทิศทางจะเปลี่ยนเส้นทางการไหลจากปั๊มไปยังพอร์ตแอคชูเอเตอร์ที่เหมาะสม วาล์วเหล่านี้ไม่ได้ควบคุมความดันหรืออัตราการไหลโดยตรง พวกมันเพียงแค่เปิดและปิดเส้นทางของของไหลเฉพาะ กระบอกสูบแบบสองทางต้องใช้วาล์วสี่ทิศทางพร้อมจุดเชื่อมต่อสำหรับแรงดันปั๊ม (P) การคืนถัง (T) และพอร์ตแอคชูเอเตอร์สองพอร์ต (A และ B)

วาล์วควบคุมแรงดัน (PCV)รักษาสภาพการทำงานที่ปลอดภัยโดยการควบคุมแรงที่มีอยู่ในระบบ แรงดันไฮดรอลิกแสดงถึงพลังงานที่สะสมไว้ และแรงดันที่มากเกินไปอาจทำให้ท่อแตก ซีลเสียหาย หรือทำลายส่วนประกอบของปั๊มได้ วาล์วควบคุมความดันตอบสนองต่อการเปลี่ยนแปลงความดันของระบบโดยการเปิดทางระบายไปยังถัง หรือโดยการจำกัดการไหลเพื่อรักษาระดับความดันเฉพาะในวงจรย่อยต่างๆ วาล์วระบายที่ตั้งไว้ที่ 3000 PSI จะเปิดออกเมื่อแรงดันของระบบเข้าใกล้ขีดจำกัดนี้ เพื่อปกป้องส่วนประกอบดาวน์สตรีมจากความเสียหายจากแรงดันเกิน

วาล์วควบคุมการไหล (FCV)กำหนดความเร็วของแอคชูเอเตอร์โดยควบคุมปริมาตรของของไหลที่ไหลผ่านวงจรต่อหน่วยเวลา ความเร็วของกระบอกไฮดรอลิกหรือมอเตอร์ขึ้นอยู่กับปริมาณของเหลวที่ไหลเข้าไปโดยตรง วาล์วควบคุมการไหลจะจำกัดปริมาตรนี้โดยใช้ปากหรือปีกผีเสื้อ เมื่อสภาวะโหลดเปลี่ยนแปลงระหว่างการทำงาน วาล์วควบคุมการไหลแบบชดเชยจะปรับโดยอัตโนมัติเพื่อรักษาความเร็วของแอคชูเอเตอร์ให้สม่ำเสมอโดยไม่คำนึงถึงการเปลี่ยนแปลงของแรงดัน

การแยกการทำงานนี้หมายความว่าวงจรไฮดรอลิกเดี่ยวโดยทั่วไปต้องใช้วาล์วหลายประเภททำงานร่วมกัน วงจรบูมของรถขุดแบบเคลื่อนที่อาจใช้วาล์วควบคุมทิศทางเพื่อเลือกการยืดหรือหด วาล์วถ่วงดุลเพื่อป้องกันโหลดตก และวาล์วควบคุมการไหลเพื่อให้การเคลื่อนไหวราบรื่น การทำความเข้าใจว่าวาล์วควบคุมไฮดรอลิกชนิดใดที่มีวัตถุประสงค์การควบคุมเป็นรากฐานของการออกแบบระบบที่มีประสิทธิภาพ

วาล์วควบคุมทิศทาง: การจัดการเส้นทางการไหล

วาล์วควบคุมทิศทางถูกระบุโดยใช้สัญกรณ์มาตรฐานที่อธิบายการกำหนดค่า สัญกรณ์เป็นไปตามรูปแบบ "วิถีและตำแหน่ง" วาล์วสามตำแหน่งสี่ทางเขียนเป็น 4/3 (สี่พอร์ต สามตำแหน่งสวิตช์) จำนวนวิธีอ้างอิงถึงการเชื่อมต่อภายนอก: โดยทั่วไปแล้ว ช่องแรงดันเข้า (P) การคืนถัง (T หรือ R) และพอร์ตการทำงานอย่างน้อยหนึ่งพอร์ต (A, B, C) จำนวนตำแหน่งจะอธิบายจำนวนสถานะสวิตช์ที่เสถียรที่วาล์วสามารถรักษาได้

การกำหนดค่าทั่วไปที่สุดในระบบไฮดรอลิกทางอุตสาหกรรมคือวาล์วสามตำแหน่งสี่ทาง (4/3) การออกแบบนี้ให้ตำแหน่งศูนย์กลางที่เป็นกลางซึ่งสามารถตั้งโปรแกรมวาล์วเพื่อเชื่อมต่อพอร์ตได้หลายวิธีขึ้นอยู่กับการใช้งาน วาล์วตรงกลางปิดจะปิดกั้นพอร์ตทั้งหมดให้อยู่ในตำแหน่งที่เป็นกลาง ทำให้สามารถขนถ่ายปั๊มได้ วาล์วตรงกลางแบบเปิดจะส่งกลับการไหลของปั๊มไปยังถังโดยตรงที่แรงดันต่ำ ช่วยลดการใช้พลังงานเมื่อไม่ได้ทำงานใด ๆ โครงสร้างแบบกึ่งกลางเรียงกันจะช่วยขนถ่ายปั๊มในขณะที่ปล่อยให้แอคทูเอเตอร์ลอยได้อย่างอิสระ

กลไกภายในของวาล์วควบคุมทิศทางแบ่งออกเป็นสองการออกแบบพื้นฐาน: วาล์วสปูลและวาล์วก้าน ข้อดีข้อเสียทางวิศวกรรมระหว่างการออกแบบเหล่านี้ส่งผลต่อขอบเขตการใช้งาน

สปูลวาล์วใช้องค์ประกอบทรงกระบอกที่มีส่วนตัดเฉือนอย่างแม่นยำ ซึ่งจะเลื่อนภายในรูเพื่อปิดและเปิดพอร์ต ระยะห่างระหว่างสปูลและรูจะต้องน้อยที่สุด (โดยทั่วไปคือ 5-25 ไมครอน) เพื่อลดการรั่วไหลภายในในขณะที่ยังคงเคลื่อนไหวได้อย่างราบรื่น การออกแบบนี้ใช้งานได้ดีเยี่ยมในการใช้งานที่ต้องการเส้นทางการไหลหลายเส้นทางและการเปลี่ยนตำแหน่งระหว่างตำแหน่งอย่างราบรื่น สปูลวาล์วสามตำแหน่งแบบสี่ทิศทางที่ควบคุมโดยนักบินเป็นอุปกรณ์มาตรฐานในอุปกรณ์เคลื่อนที่เนื่องจากสามารถรองรับการกำหนดค่าพอร์ตกลางที่ซับซ้อนได้ อย่างไรก็ตาม ระยะห่างที่จำเป็นหมายความว่าสปูลวาล์วมีการรั่วไหลภายใน ซึ่งอาจทำให้แอคชูเอเตอร์เคลื่อนตัวได้เมื่อรับน้ำหนักเป็นเวลานาน

ก้านวาล์วใช้ส่วนประกอบของแผ่นดิสก์หรือกรวยที่วางแนบกับหน้าวาล์ว ซึ่งโดยทั่วไปจะได้รับความช่วยเหลือจากแรงสปริงและแรงดันขาเข้า เมื่อปิด ก้านวาล์วจะสร้างหน้าสัมผัสระหว่างโลหะกับโลหะหรืออีลาสโตเมอร์กับโลหะ ทำให้มีการรั่วไหลเป็นศูนย์ การออกแบบนี้ให้เวลาตอบสนองที่เร็วที่สุดและความสามารถในการไหลสูงสุดสำหรับขนาดซองจดหมายที่กำหนด วาล์วควบคุมทิศทางแบบก้านกระทัดรัดที่ทันสมัยตามมาตรฐาน DIN สามารถบรรลุอัตรารอบการทำงานที่เกิน 100 การทำงานต่อนาที โดยไม่มีการรั่วไหลที่วัดได้ในสถานะปิด ข้อจำกัดของวาล์วก้านจะปรากฏในการใช้งานที่ต้องการการกำหนดเส้นทางการไหลที่ซับซ้อนหรือการวางตำแหน่งตรงกลาง

| ลักษณะเฉพาะ | สปูลวาล์ว | ป๊อปปี้วาล์ว |

|---|---|---|

| การรั่วไหลภายใน | เล็กแต่ปัจจุบัน (เนื่องจากการกวาดล้าง) | ปานกลางถึงสูง |

| ความซับซ้อนของเส้นทางการไหล | ยอดเยี่ยม (การกำหนดค่าหลายพอร์ต) | การป้องกันขัดขวางชั่วคราว |

| ความเร็วในการตอบสนอง | ปานกลาง | เร็วมาก (ปกติ 2-5 ms) |

| ความสามารถในการรับน้ำหนักบรรทุก | จำกัด (แอคชูเอเตอร์ดริฟท์ได้) | ยอดเยี่ยม (ไม่มีดริฟท์) |

| ความไวต่อการปนเปื้อน | ปานกลางถึงสูง | ปานกลาง |

| การใช้งานทั่วไป | อุปกรณ์เคลื่อนที่ระบบอัตโนมัติทางอุตสาหกรรม | การรับน้ำหนัก การหนีบ ระบบความปลอดภัย |

ตัวเลือกระหว่างการออกแบบสปูลและป๊อปเพ็ทสะท้อนถึงลำดับความสำคัญในแอปพลิเคชัน สำหรับฟิกซ์เจอร์จับยึดแรงดันสูงหรือจับโหลดของเครนที่ต้องมีการรั่วไหลเป็นศูนย์ จะมีการระบุวาล์วก้านแม้จะมีข้อจำกัดในความยืดหยุ่นในการกำหนดเส้นทางการไหลก็ตาม สำหรับการใช้งานการปรับอย่างต่อเนื่อง เช่น การควบคุมรถขุด สปูลวาล์วช่วยให้การเปลี่ยนผ่านเป็นไปอย่างราบรื่น แม้ว่าการรั่วไหลภายในจะต้องมีการปรับเปลี่ยนหรือเปลี่ยนชิ้นส่วนที่สึกหรอเป็นระยะๆ

วิธีการสั่งงานสำหรับวาล์วควบคุมทิศทาง ได้แก่ คันบังคับแบบแมนนวล ลูกเบี้ยวเชิงกล ไพลอตนิวแมติก ไพลอตไฮดรอลิก ตัวดำเนินการโซลินอยด์ และการควบคุมอิเล็กทรอนิกส์แบบสัดส่วน การเลือกขึ้นอยู่กับว่าแอปพลิเคชันต้องการสวิตช์เปิด-ปิดหรือการวางตำแหน่งอย่างต่อเนื่อง แรงที่ใช้ในการสั่งงาน และจำเป็นต้องมีการควบคุมจากระยะไกลหรืออัตโนมัติ

วาล์วควบคุมแรงดัน: ความปลอดภัยและการควบคุมของระบบ

วาล์วควบคุมความดันจะรักษาความสมบูรณ์ของระบบโดยการป้องกันสภาวะแรงดันเกินแบบทำลายล้าง และโดยการสร้างระดับแรงดันเฉพาะในวงจรสาขาต่างๆ ส่วนประกอบควบคุมแรงดันพื้นฐานที่สุดคือวาล์วระบาย ซึ่งทำหน้าที่เป็นตัวกั้นความปลอดภัยสำหรับระบบไฮดรอลิกทั้งหมด

วาล์วระบายจะเปิดเมื่อแรงดันของระบบเกินขีดจำกัดที่ตั้งไว้ เพื่อเปลี่ยนทิศทางการไหลไปยังถัง และป้องกันไม่ให้แรงดันเพิ่มขึ้นอีก วงจรไฮดรอลิกแบบวงปิดทั้งหมดต้องมีการป้องกันวาล์วระบาย หากไม่มีการป้องกันนี้ แอ๊คทูเอเตอร์ที่อุดตันหรือวาล์วปรับทิศทางแบบปิดจะทำให้เกิดแรงดันเพิ่มขึ้นจนกระทั่งมีสิ่งผิดปกติเกิดขึ้น—โดยทั่วไปแล้วท่อยางแตก ซีลขาด หรือปั๊มเสียหาย รีลีฟวาล์วมีลักษณะเฉพาะคือแรงดันการแตกร้าว (บริเวณที่เริ่มเปิด) และแรงดันไหลเต็มที่ (เมื่อผ่านอัตราการไหลสูงสุด)

การออกแบบภายในของรีลีฟวาล์วแบ่งออกเป็นสองประเภทโดยมีลักษณะการทำงานที่แตกต่างกันอย่างมีนัยสำคัญ

วาล์วระบายที่ออกฤทธิ์โดยตรงใช้แรงดันของระบบที่ออกฤทธิ์โดยตรงต่อก้านวาล์วหรือแกนม้วนเทียบกับสปริงที่ปรับได้ เมื่อแรงดันเกินแรงสปริง วาล์วจะเปิดขึ้น ความเรียบง่ายของการออกแบบนี้ให้การตอบสนองที่รวดเร็วเป็นพิเศษ โดยทั่วไปจะใช้เวลา 5-10 มิลลิวินาที โดยการออกแบบบางอย่างจะตอบสนองใน 2 มิลลิวินาที การตอบสนองที่รวดเร็วนี้จำกัดการเพิ่มแรงดันอย่างมีประสิทธิภาพในระหว่างการเปลี่ยนแปลงโหลดกะทันหันหรือปั๊มหยุดทำงาน อย่างไรก็ตาม วาล์วที่ออกฤทธิ์โดยตรงจะมีแรงดันแทนที่สูง ความแตกต่างระหว่างแรงดันแตกร้าวและแรงดันไหลเต็มอาจเป็น 300-500 PSI หรือมากกว่า ที่อัตราการไหลสูง การแทนที่แรงดันนี้สามารถสร้างความร้อนและเสียงรบกวนได้อย่างมาก ซึ่งบางครั้งทำให้เกิดเสียง "กรีดร้อง" ที่เป็นลักษณะเฉพาะของวาล์วระบายที่ออกฤทธิ์โดยตรงที่โอเวอร์โหลด

วาล์วระบายที่ควบคุมด้วยไพล็อตใช้การออกแบบสองขั้นตอนโดยที่วาล์วไพล็อตขนาดเล็กจะควบคุมองค์ประกอบวาล์วหลักที่ใหญ่กว่า แรงดันของระบบจะกระทำในระยะนำร่อง ซึ่งใช้ความแตกต่างของแรงดันเพื่อจัดตำแหน่งแกนม้วนหรือก้านหลักอย่างแม่นยำ การออกแบบนี้ทำให้สามารถควบคุมแรงดันได้เข้มงวดมากขึ้น โดยปกติจะจำกัดอยู่ที่ 50-100 PSI แม้ที่อัตราการไหลเต็มพิกัด วาล์วที่ควบคุมด้วยไพล็อตจะทำงานเงียบกว่าและสร้างความร้อนน้อยลงระหว่างการดำเนินการบรรเทา การประนีประนอมคือเวลาตอบสนอง: การสร้างแรงดันนำร่องและการเคลื่อนย้ายองค์ประกอบวาล์วหลักต้องใช้เวลาประมาณ 100 มิลลิวินาที ซึ่งช้ากว่าการออกแบบที่ออกฤทธิ์โดยตรงอย่างมาก

| พารามิเตอร์ประสิทธิภาพ | รีลีฟวาล์วที่ออกฤทธิ์โดยตรง | รีลีฟวาล์วที่ควบคุมโดยนำร่อง |

|---|---|---|

| เวลาตอบสนอง | 5-10 ms (เร็วมาก) | ~100 ms (ช้ากว่า) |

| การแทนที่แรงดัน (แตกจนไหลเต็ม) | 300-500 PSI (ใหญ่) | 50-100 PSI (ขั้นต่ำ) |

| ความเสถียรของแรงดัน | ปานกลาง | ยอดเยี่ยม |

| ความจุการไหล | จำกัดให้อยู่ในระดับปานกลาง | สูง |

| ระดับเสียงรบกวนระหว่างการบรรเทาทุกข์ | สูงได้ (กรี๊ง) | เงียบ |

| ต้นทุนและความซับซ้อน | ต่ำกว่าง่ายกว่า | สูงขึ้น ซับซ้อนยิ่งขึ้น |

| แอปพลิเคชั่นที่ดีที่สุด | การป้องกันขัดขวางชั่วคราว | ปั๊มลูกสูบตามแนวแกนแรงดันสูง |

การตอบสนองที่ช้าของวาล์วระบายที่ควบคุมโดยนำร่องทำให้เกิดช่องโหว่เฉพาะ: ในระหว่างที่แรงดันพุ่งขึ้นอย่างกะทันหัน วาล์วอาจไม่เปิดเร็วพอที่จะป้องกันความเสียหาย ระบบที่มีการเปลี่ยนแปลงโหลดอย่างรวดเร็วหรือการเปลี่ยนทิศทางของวาล์วบ่อยครั้งมักใช้กลยุทธ์การป้องกันแบบไฮบริด รีลีฟวาล์วที่ออกฤทธิ์โดยตรงขนาดเล็กที่ทำงานเร็วตั้งอยู่เหนือวาล์วหลักที่ควบคุมด้วยไพล็อตเล็กน้อย ในระหว่างการทำงานปกติ วาล์วที่ควบคุมโดยนักบินจะรักษาแรงดันให้คงที่ ในระหว่างที่เดือยพุ่งขึ้นชั่วคราว วาล์วที่ออกฤทธิ์โดยตรงจะเปิดภายใน 5-10 มิลลิวินาทีเพื่อตัดยอด จากนั้นปิดเมื่อวาล์วที่ควบคุมโดยนักบินเข้าควบคุม การรวมกันนี้ช่วยเพิ่มทั้งการป้องกันหนามแหลมและการควบคุมแรงดันในสภาวะคงตัว

นอกเหนือจากฟังก์ชันการระบายพื้นฐานแล้ว วาล์วควบคุมแรงดันแบบพิเศษยังตอบสนองความต้องการของวงจรเฉพาะ:

- วาล์วลดแรงดันจำกัดแรงดันในวงจรย่อยให้อยู่ในระดับต่ำกว่าแรงดันระบบหลัก การเจียรอาจต้องใช้ 1,000 PSI ในขณะที่ระบบหลักทำงานที่ 3000 PSI วาล์วลดขนาดจะรักษาแรงดันที่ต่ำกว่าในวงจรการเจียร ปกป้องส่วนประกอบที่ละเอียดอ่อนและป้องกันแรงมากเกินไปบนชิ้นงาน

- วาล์วลำดับยังคงปิดอยู่จนกว่าแรงดันขาเข้าถึงระดับที่ตั้งไว้ จากนั้นจึงเปิดเพื่อให้ไหลไปยังฟังก์ชันรอง ในเครื่องเจาะนั้น วาล์วลำดับช่วยให้มั่นใจว่ากระบอกจับยึดจะเคลื่อนตัวจนสุด (ทำให้แรงดันของระบบเพิ่มขึ้น) ก่อนที่จะปล่อยให้กระบอกสว่านเคลื่อนไปข้างหน้า เพื่อป้องกันการเจาะชิ้นงานที่ไม่ปลอดภัย

- วาล์วถ่วงดุลป้องกันโหลดที่ควบคุมไม่ได้ในการใช้งานแนวตั้งหรือแบบโอเวอร์รัน วาล์วเหล่านี้รวมวาล์วระบายที่ควบคุมด้วยไพล็อตเข้ากับเช็ควาล์วในตัว วาล์วถ่วงดุลซึ่งติดตั้งอยู่ในท่อส่งกลับของแอคชูเอเตอร์จะสร้างแรงดันต้านที่รองรับโหลด แรงดันนำร่องจากด้านที่ยื่นออกมาจะปรับวาล์วเพื่อให้ควบคุมการลงได้ หากไม่มีวาล์วถ่วงดุล โหลดแรงโน้มถ่วงจะตกอย่างอิสระ และโหลดที่ขับเคลื่อนด้วยมอเตอร์จะล้นเกิน การออกแบบประกอบด้วยอัตราส่วนนำร่องที่ปรับได้ โดยมีวาล์วถ่วงดุลที่ปรับตามโหลดจะปรับอัตราส่วนนำร่องโดยอัตโนมัติตามสภาวะโหลดเพื่อเพิ่มความเสถียรและประสิทธิภาพการใช้พลังงาน

- ขนถ่ายวาล์วโอนการไหลของปั๊มไปยังถังที่แรงดันต่ำเมื่อแรงดันของระบบถึงจุดที่ตั้งไว้ซึ่งสัญญาณจากนักบินภายนอก วาล์วเหล่านี้จะปรากฏในวงจรแอคคิวมูเลเตอร์และวงจรปั๊มสูง-ต่ำ เมื่อหม้อสะสมชาร์จเต็มแล้ว วาล์วขนถ่ายจะตอบสนองต่อสัญญาณนำร่องของหม้อสะสมและปล่อยปั๊มไหลไปที่ถัง ช่วยลดการใช้พลังงานและการสร้างความร้อนในขณะที่ยังคงรักษาแรงดันในตัวสะสม

วาล์วควบคุมการไหล: การจัดการความเร็วและอัตรา

วาล์วควบคุมการไหลจะควบคุมความเร็วของแอคชูเอเตอร์โดยการจำกัดปริมาตรของของไหลที่ไหลผ่านวงจร เนื่องจากความเร็วของแอคชูเอเตอร์เป็นสัดส่วนโดยตรงกับอัตราการไหล (ความเร็ว = อัตราการไหล / พื้นที่ลูกสูบ) การควบคุมอัตราการไหลจึงให้การควบคุมความเร็วที่แม่นยำสำหรับกระบอกสูบและมอเตอร์

อุปกรณ์ควบคุมการไหลที่ง่ายที่สุดคือวาล์วปีกผีเสื้อหรือวาล์วเข็ม ซึ่งโดยพื้นฐานแล้วเป็นช่องเปิดที่ปรับได้ การหมุนการปรับจะสร้างข้อจำกัดของตัวแปรในเส้นทางการไหล อัตราการไหลผ่านปากเป็นไปตามความสัมพันธ์ Q = CA√(ΔP) โดยที่ Q คืออัตราการไหล C คือสัมประสิทธิ์การไหล A คือพื้นที่ปาก และ ΔP คือความดันตกคร่อมปาก สิ่งนี้เผยให้เห็นข้อจำกัดพื้นฐานของวาล์วปีกผีเสื้อแบบธรรมดา: อัตราการไหลขึ้นอยู่กับทั้งการตั้งค่าออริฟิสและความแตกต่างของแรงดันที่ขวางอยู่

เมื่อแรงดันโหลดเปลี่ยนแปลง เช่น เมื่อกระบอกสูบเคลื่อนที่จากแนวนอนเป็นแนวตั้ง ภาระแรงโน้มถ่วงเปลี่ยนแปลง ความแตกต่างของแรงดันบนปีกผีเสื้อจะเปลี่ยนไป สิ่งนี้ทำให้อัตราการไหลเปลี่ยนแปลงแม้ว่าการตั้งค่าออริฟิสจะคงที่ก็ตาม ผลลัพธ์ที่ได้คือความเร็วของแอคชูเอเตอร์ไม่สอดคล้องกันซึ่งแตกต่างกันไปตามสภาวะโหลด สำหรับการใช้งานที่การควบคุมความเร็วโดยประมาณเพียงพอและต้นทุนเป็นสิ่งสำคัญ วาล์วปีกผีเสื้อแบบธรรมดายังคงมีประโยชน์อยู่ อย่างไรก็ตาม การใช้งานที่มีความแม่นยำจำเป็นต้องมีการชดเชย

วาล์วควบคุมการไหลแบบชดเชยแรงดัน (PCFCV) แก้ปัญหาการขึ้นต่อโหลดโดยการรักษาแรงดันตกคร่อมช่องสูบจ่ายให้คงที่ โดยไม่คำนึงถึงความแปรผันของโหลด วาล์วประกอบด้วยสององค์ประกอบ: ปากควบคุมปริมาณที่ปรับได้ซึ่งกำหนดการไหลที่ต้องการ และแกนหมุนชดเชยที่ตอบสนองต่อแรงป้อนกลับ

หลอดชดเชยทำหน้าที่เป็นตัวควบคุมแรงดันทางกล โดยจะตรวจจับแรงดันทางออกและวางตำแหน่งตัวเองเพื่อรักษาความแตกต่างของแรงดันคงที่ตลอดช่องสูบจ่าย เมื่อแรงดันโหลดเพิ่มขึ้น แกนม้วนตัวชดเชยจะเคลื่อนที่เพื่อเพิ่มข้อจำกัดก่อนถึงช่องสูบจ่าย โดยคงค่า ∆P ให้คงที่ เมื่อแรงดันโหลดลดลง แกนม้วนงอจะเปิดออกอีก เนื่องจาก ∆P ยังคงที่ และพื้นที่ปากการสูบจ่ายคงที่ อัตราการไหล Q จึงเกือบจะคงที่ไม่ว่าแรงดันปลายน้ำจะเปลี่ยนแปลงหรือไม่

วาล์วควบคุมการไหลแบบชดเชยแรงดันสามารถกำหนดค่าสำหรับการควบคุมมิเตอร์เข้า (ควบคุมการไหลเข้าสู่แอคทูเอเตอร์) หรือการควบคุมมิเตอร์เอาท์ (ควบคุมการไหลออกจากแอคชูเอเตอร์) การกำหนดค่ามิเตอร์เอาท์มีความสำคัญอย่างยิ่งในการควบคุมโหลดที่อาจเกินกำลัง เช่น กระบอกสูบในแนวตั้งจากมากไปน้อย ด้วยการจำกัดการไหลย้อนกลับ การควบคุมมิเตอร์เอาท์จะป้องกันไม่ให้โหลดหล่นอย่างอิสระและให้การลงที่เสถียรและควบคุมได้

ประสิทธิภาพแบบไดนามิกของวาล์วควบคุมการไหลแบบชดเชยแรงดันขึ้นอยู่กับความเร็วของสปูลตัวชดเชยที่ตอบสนองต่อการเปลี่ยนแปลงแรงดัน ในอุปกรณ์เคลื่อนที่และเครื่องจักรก่อสร้างที่สภาวะโหลดเปลี่ยนแปลงตลอดเวลา แกนหมุนตัวชดเชยจะได้รับการปรับเปลี่ยนอย่างต่อเนื่อง การเคลื่อนไหวบ่อยครั้งนี้ทำให้เกิดการสึกหรอทางกลบนแกนม้วนสาย สปริง และพื้นผิวซีล สำหรับการใช้งานที่มีไดนามิกสูง การระบุวาล์วควบคุมการไหลที่มีแกนม้วนแข็ง การเคลือบที่ทนต่อการสึกหรอ และสปริงคุณภาพสูงถือเป็นสิ่งสำคัญเพื่อป้องกันการเสื่อมสภาพก่อนเวลาอันควร และรักษาความแม่นยำในการควบคุมความเร็วตลอดอายุการใช้งานของวาล์ว

การชดเชยอุณหภูมิช่วยเพิ่มความซับซ้อนอีกชั้นหนึ่ง ความหนืดของน้ำมันไฮดรอลิกเปลี่ยนแปลงอย่างมีนัยสำคัญตามอุณหภูมิ โดยทั่วไปจะบางลง 5-10 เท่าเมื่ออุณหภูมิเพิ่มขึ้นจาก 20°C เป็น 80°C เนื่องจากการไหลผ่านออริฟิซส่วนหนึ่งขึ้นอยู่กับความหนืด อัตราการไหลจึงอาจแตกต่างกันไปตามอุณหภูมิของน้ำมัน แม้แต่ในการออกแบบที่มีการชดเชยแรงดันก็ตาม วาล์วควบคุมการไหลแบบชดเชยอุณหภูมิประกอบด้วยองค์ประกอบที่ไวต่ออุณหภูมิ ซึ่งจะปรับพื้นที่รูที่มีประสิทธิภาพเพื่อรับมือกับการเปลี่ยนแปลงความหนืด โดยคงการไหลคงที่อย่างแท้จริงตลอดช่วงอุณหภูมิการทำงาน

ระบบควบคุมไฮดรอลิกไฟฟ้าขั้นสูง

กระบวนการคัดเลือกจะต้องสร้างสมดุลระหว่างข้อกำหนดด้านประสิทธิภาพกับความไวต่อการปนเปื้อนและความสามารถในการบำรุงรักษา เซอร์โววาล์วความแม่นยำสูงให้การควบคุมที่ยอดเยี่ยมแต่ต้องการความสะอาดระดับการบินและอวกาศ วาล์วสัดส่วนที่แข็งแกร่งให้ประสิทธิภาพที่ดีพร้อมข้อกำหนดการบำรุงรักษาที่ชดเชยได้มากขึ้น วาล์วปีกผีเสื้อแบบธรรมดามีฟังก์ชันพื้นฐานด้วยต้นทุนที่ต่ำที่สุด แต่ไม่สามารถรักษาความเร็วที่สม่ำเสมอภายใต้ภาระได้

วาล์วสัดส่วนแสดงถึงระดับแรกของการควบคุมด้วยไฟฟ้าไฮดรอลิกอย่างต่อเนื่อง วาล์วเหล่านี้ใช้สัญญาณไฟฟ้าแบบพัลส์ไวด์ธมอดูเลต (PWM) เพื่อขับเคลื่อนโซลินอยด์ตามสัดส่วนที่สร้างแรงแปรผันบนแกนวาล์ว ด้วยการปรับกระแสโซลินอยด์ แกนวาล์วจึงสามารถวางตำแหน่งไว้ที่ใดก็ได้ภายในระยะชัก ไม่ใช่แค่ที่ตัวกั้นที่แยกจากกัน ช่วยให้สามารถเร่งความเร็วของแอคชูเอเตอร์ได้อย่างราบรื่น วางตำแหน่งตรงกลางได้อย่างแม่นยำ และโปรไฟล์การเร่งความเร็วที่ตั้งโปรแกรมได้

ความละเอียดในการควบคุมวาล์วสัดส่วนขึ้นอยู่กับคุณภาพของโซลินอยด์ตามสัดส่วนและตัวขับไฟฟ้า วาล์วสัดส่วนสมัยใหม่ให้ความละเอียดของตำแหน่งได้ดีกว่า 0.1% ของจังหวะเต็ม โดยเวลาตอบสนองโดยทั่วไปจะอยู่ในช่วง 50-200 มิลลิวินาที ฮิสเทรีซีส (ความแตกต่างของตำแหน่งระหว่างสัญญาณคำสั่งที่เพิ่มขึ้นและลดลง) โดยทั่วไปจะอยู่ที่ต่ำกว่า 3% ของจังหวะเต็มในวาล์วสัดส่วนคุณภาพ

วาล์วตามสัดส่วนมีอัตราส่วนต้นทุนต่อประสิทธิภาพที่ดีสำหรับการใช้งานทางอุตสาหกรรมและแบบเคลื่อนที่จำนวนมาก พวกเขาทนต่อการปนเปื้อนของของไหลได้ดีกว่าเซอร์โววาล์ว ซึ่งโดยทั่วไปจะทำงานได้อย่างน่าเชื่อถือที่รหัสความสะอาด ISO ประมาณ 17/15/12 ทำให้เหมาะสำหรับอุปกรณ์ก่อสร้าง เครื่องจักรกลการเกษตร และแท่นพิมพ์อุตสาหกรรมที่ไม่ต้องการความแม่นยำสูงสุด แต่การเคลื่อนไหวที่ราบรื่นและควบคุมได้นั้นมีคุณค่า รถขุดไฮดรอลิกใช้วาล์วสัดส่วนเพื่อให้ผู้ควบคุมสามารถควบคุมการเคลื่อนของบูม แท่ง และบุ้งกี๋ได้อย่างละเอียด ช่วยให้การทำงานละเอียดอ่อนในขณะที่ยังคงรักษาประสิทธิภาพที่แข็งแกร่งในสภาพแวดล้อมที่มีการปนเปื้อน

Lasthoud- en tegenwichtcircuits

ประสิทธิภาพของเซอร์โววาล์วมาพร้อมกับข้อกำหนดที่เข้มงวด ช่องว่างภายในวาล์วเซอร์โวนั้นแน่นมาก โดยทั่วไปคือ 1-3 ไมครอน ทำให้มีการรั่วไหลภายในน้อยที่สุดแต่สร้างความไวต่อการปนเปื้อนอย่างมาก อนุภาคการสึกหรอเดี่ยวที่มีขนาดใหญ่กว่าระยะห่างของสปูลอาจทำให้วาล์วติดหรือเสียหายได้ ประสบการณ์ในอุตสาหกรรมระบุการปนเปื้อนของของเหลวอย่างสม่ำเสมอซึ่งเป็นสาเหตุของความล้มเหลวของส่วนประกอบไฮดรอลิก 70-90% โดยเซอร์โววาล์วเป็นส่วนประกอบที่มีความเสี่ยงมากที่สุด

| ลักษณะเฉพาะ | วาล์วสัดส่วน | เซอร์โววาล์ว |

|---|---|---|

| ควบคุมความแม่นยำ | ปานกลางถึงสูง (ความละเอียด ~ 0.1%) | สูงมาก (ความละเอียด ~ 0.01%) |

| เวลาตอบสนอง | 50-200 มิลลิวินาที | <10 มิลลิวินาที |

| ข้อเสนอแนะภายใน | ไม่ (การควบคุมสปูลแบบวงเปิด) | ใช่ (การวางตำแหน่งแกนม้วนแบบวงปิด) |

| ความทนทานต่อการปนเปื้อน | ดี (ISO 17/15/12) | แย่มาก (ต้องใช้ ISO 16/13/10 หรือสะอาดกว่า) |

| ต้นทุนเริ่มต้น | ปานกลาง | สูง |

| ข้อกำหนดการบำรุงรักษา | การกรองมาตรฐาน | การกรองระดับการบินและอวกาศ โปรโตคอลที่เข้มงวด |

| การใช้งานทั่วไป | อุปกรณ์เคลื่อนที่ เครื่องจักรอุตสาหกรรม แท่นพิมพ์ | การควบคุมการบินในอวกาศ หุ่นยนต์ที่มีความแม่นยำ เครื่องจำลองการบิน |

การระบุเซอร์โววาล์วแสดงถึงความมุ่งมั่นของระบบโดยรวม การบรรลุและรักษาความสะอาดตามมาตรฐาน ISO 16/13/10 ต้องใช้ตัวกรองประสิทธิภาพสูง (โดยทั่วไปคือ β25 ≥ 200) การเก็บตัวอย่างและการวิเคราะห์น้ำมันบ่อยครั้ง อ่างเก็บน้ำที่ปิดสนิทพร้อมช่องระบายอากาศที่มีการกรอง ขั้นตอนการทำความสะอาดการประกอบที่เข้มงวด และการฝึกอบรมผู้ปฏิบัติงานที่ครอบคลุม ระบบกรองเพียงอย่างเดียวอาจมีราคาสูงกว่าเซอร์โววาล์ว องค์กรที่พิจารณาเทคโนโลยีเซอร์โววาล์วต้องเข้าใจว่าราคาซื้อวาล์วเป็นเพียงจุดเริ่มต้นเท่านั้น ต้นทุนที่แท้จริงอยู่ที่การรักษาสภาพของเหลวที่สะอาดเป็นพิเศษซึ่งประสิทธิภาพของวาล์วเซอร์โวขึ้นอยู่กับ

เกณฑ์การคัดเลือกและมาตรฐานอุตสาหกรรม

การเลือกประเภทวาล์วควบคุมไฮดรอลิกที่เหมาะสมจำเป็นต้องมีการประเมินสภาพการทำงาน ข้อกำหนดด้านประสิทธิภาพ และการพิจารณาวงจรชีวิตอย่างเป็นระบบ โดยทั่วไปกระบวนการคัดเลือกจะเป็นไปตามกรอบโครงสร้างที่มีโครงสร้าง

พารามิเตอร์การทำงานจะกำหนดเงื่อนไขขอบเขตที่วาล์วต้องทำงาน:

- แรงดันระบบสูงสุด:วาล์วจะต้องได้รับการจัดอันดับสูงกว่าแรงดันของระบบสูงสุดโดยมีระยะขอบความปลอดภัยที่เหมาะสม (โดยทั่วไปคือ 1.3x ถึง 1.5x แรงดันใช้งาน)

- ข้อกำหนดอัตราการไหล:ความสามารถในการไหลของวาล์วต้องเกินความต้องการของวงจรสูงสุด เพื่อหลีกเลี่ยงแรงดันตกและการเกิดความร้อนมากเกินไป

- ความเข้ากันได้ของของไหล:วัสดุซีลและวัสดุตัววาล์วจะต้องต้านทานการเสื่อมสภาพจากของไหลไฮดรอลิก (น้ำมันปิโตรเลียม น้ำ-ไกลคอล เอสเทอร์สังเคราะห์ ฯลฯ)

- ช่วงอุณหภูมิในการทำงาน:ซีลและสารหล่อลื่นต้องทำงานภายใต้อุณหภูมิสุดขั้วที่คาดการณ์ไว้

- อัตรารอบ:วาล์วที่มีการหมุนเวียนอย่างรวดเร็วจำเป็นต้องมีการออกแบบที่ต้านทานความล้าและการสึกหรอ

ข้อกำหนดด้านการใช้งานจะกำหนดประเภทของวาล์วและคุณลักษณะเฉพาะที่จำเป็น:

- สำหรับการควบคุมทิศทาง:จำนวนพอร์ต จำนวนตำแหน่ง สภาพศูนย์กลาง ข้อกำหนดการรั่วไหลเป็นศูนย์ การดำเนินการนำร่อง

- Одно критическое условие: давление в основной системе должно быть выше желаемой настройки пониженного давления. Если ваша основная система работает при давлении 100 бар, вы не сможете настроить редукционный клапан на давление 150 бар. Редукционный клапан может только снижать давление, но не создавать его.การตั้งค่าการผ่อนปรน คุณลักษณะแทนที่ ความสามารถในการระบายอากาศระยะไกล ความสามารถในการรับน้ำหนัก

- สำหรับการควบคุมการไหล:การตั้งค่าการผ่อนปรน คุณลักษณะแทนที่ ความสามารถในการระบายอากาศระยะไกล ความสามารถในการรับน้ำหนัก

วิธีการกระตุ้นจะขึ้นอยู่กับสัญญาณควบคุมที่มีอยู่และข้อกำหนดด้านระบบอัตโนมัติ:

- การดำเนินการด้วยตนเองสำหรับการปรับเปลี่ยนไม่บ่อยหรือการควบคุมเหตุฉุกเฉิน

- นักบินไฮดรอลิกสำหรับการควบคุมระยะไกลโดยใช้สายสัญญาณไฮดรอลิก

- การทำงานของโซลินอยด์สำหรับการควบคุมการเปิด-ปิดไฟฟ้าและการรวม PLC

- การทำงานของโซลินอยด์สำหรับการควบคุมการเปิด-ปิดไฟฟ้าและการรวม PLC

- การควบคุมตามสัดส่วน/เซอร์โวสำหรับการมอดูเลตอย่างต่อเนื่องและการวางตำแหน่งแบบวงปิด

การกำหนดมาตรฐานผ่าน ISO/CETOP ให้ประโยชน์เชิงปฏิบัติที่สำคัญ มาตรฐาน ISO 4401 กำหนดขนาดส่วนต่อประสานการติดตั้งสำหรับวาล์วควบคุมทิศทางไฮดรอลิก วาล์วจากผู้ผลิตหลายรายที่สอดคล้องกับรูปแบบการติดตั้ง ISO เดียวกัน (เช่น ISO 03 หรือที่เรียกกันทั่วไปว่า CETOP 03 หรือ NG6/D03) สามารถสับเปลี่ยนกันได้บนเพลตย่อยหรือท่อร่วมเดียวกันโดยไม่ต้องดัดแปลง การกำหนดมาตรฐานนี้:

- ลดความซับซ้อนของสินค้าคงคลังอะไหล่ (สามารถเปลี่ยนได้หลายยี่ห้อ)

- ลดเวลาด้านวิศวกรรม (อินเทอร์เฟซมาตรฐานช่วยลดการออกแบบการติดตั้งแบบกำหนดเอง)

- อำนวยความสะดวกในการอัพเกรด (วาล์วเทคโนโลยีใหม่สามารถแทนที่การออกแบบเก่าได้โดยตรง)

- สัมพันธ์กันโดยประมาณกับความสามารถในการไหล (โดยทั่วไปวาล์ว ISO 03 จัดการได้ถึง 120 ลิตร/นาที, ISO 05 สูงถึง 350 ลิตร/นาที)

ขนาดการติดตั้ง ISO จะกลายเป็นตัวกรองเบื้องต้นในการเลือกวาล์ว หลังจากกำหนดอัตราการไหลที่ต้องการแล้ว วิศวกรจะเลือกขนาด ISO ที่เหมาะสม จากนั้นประเมินรุ่นวาล์วเฉพาะภายในหมวดหมู่ขนาดนั้น

การปนเปื้อนของของไหลและความสมบูรณ์ของระบบ

ประสิทธิภาพและอายุการใช้งานของวาล์วควบคุมไฮดรอลิกทุกประเภทขึ้นอยู่กับความสะอาดของของเหลวเป็นสำคัญ การปนเปื้อนแสดงถึงภัยคุกคามที่ยิ่งใหญ่ที่สุดเพียงอย่างเดียวต่อความน่าเชื่อถือของระบบไฮดรอลิก โดยข้อมูลอุตสาหกรรมระบุว่า 70-90% ของความล้มเหลวของส่วนประกอบเกิดจากของเหลวที่ปนเปื้อน

กลไกการปนเปื้อนทำให้วาล์วเสียหายได้หลายทาง:

- การรบกวนของอนุภาคเกิดขึ้นเมื่อสิ่งปนเปื้อนที่เป็นของแข็งเข้าสู่ช่องว่างระหว่างองค์ประกอบของวาล์วที่กำลังเคลื่อนที่และกระบอกสูบ ในสปูลวาล์ว อนุภาคสามารถกรีดพื้นผิวเครื่องจักรอย่างแม่นยำ หรือติดขัดระหว่างแกนสปูลและตัวเรือน ทำให้เกิดการเกาะติด ในก้านวาล์ว อนุภาคสามารถขัดขวางการนั่งที่เหมาะสม ส่งผลให้เกิดการรั่วไหล เซอร์โววาล์วที่มีระยะห่าง 1-3 ไมครอนมีความเสี่ยงเป็นพิเศษ เนื่องจากอนุภาคขนาด 5 ไมครอนเพียงอนุภาคเดียวอาจทำให้เกิดความเสียหายโดยสิ้นเชิงได้

- การสึกหรอแบบมีฤทธิ์กัดกร่อนเกิดขึ้นเมื่ออนุภาคแข็งผ่านรูวาล์วและข้ามพื้นผิวการซีลด้วยความเร็วสูง สิ่งนี้จะค่อยๆกัดกร่อนวัสดุ เพิ่มช่องว่างและลดประสิทธิภาพการปิดผนึก เมื่อเวลาผ่านไป ความแม่นยำในการควบคุมการไหลจะลดลง การควบคุมแรงดันจะไม่แม่นยำ และการรั่วไหลภายในจะเพิ่มขึ้น

- การเสื่อมสภาพของซีลเร่งตัวเร็วขึ้นเมื่อมีสารปนเปื้อนรวมถึงน้ำ กรด หรือสารเคมีที่เข้ากันไม่ได้ สารเหล่านี้จะโจมตีอีลาสโตเมอร์และทำให้เกิดอาการบวม แข็งตัว หรือสลายตัว แม้แต่น้ำปริมาณเล็กน้อย (เพียง 0.1% โดยปริมาตร) ก็สามารถลดอายุการใช้งานของซีลได้ 50% หรือมากกว่านั้น

- ผลกระทบจากความร้อนปัญหายิ่งทวีคูณ: ระบบที่ปนเปื้อนจะทำงานร้อนขึ้นเนื่องจากแรงเสียดทานเพิ่มขึ้นและประสิทธิภาพลดลง อุณหภูมิที่สูงขึ้นจะเร่งปฏิกิริยาออกซิเดชันของน้ำมัน ซึ่งก่อให้เกิดสารปนเปื้อนมากขึ้น ทำให้เกิดวงจรความล้มเหลวที่เสริมกำลังตัวเอง

รหัสความสะอาด ISO 4406 เป็นวิธีมาตรฐานอุตสาหกรรมในการวัดปริมาณการปนเปื้อนของของเหลว รหัสใช้ตัวเลขสามตัวที่แสดงถึงจำนวนอนุภาคที่เกณฑ์ขนาดสามขนาด: 4 ไมครอน 6 ไมครอน และ 14 ไมครอน แต่ละตัวเลขสอดคล้องกับช่วงของอนุภาคต่อมิลลิลิตรของของเหลว ตัวอย่างเช่น รหัส ISO 18/16/13 ระบุว่า:

- รหัส 18 ที่ ≥4μm: 1,300 ถึง 2,500 อนุภาค/มล.

- รหัส 16 ที่ ≥6μm: 320 ถึง 640 อนุภาค/มล

- รหัส 13 ที่ ≥14μm: 40 ถึง 80 อนุภาค/มล

หมายเลขรหัส ISO ต่ำกว่าหมายถึงของเหลวที่สะอาดกว่า การลดลงแต่ละครั้งด้วยหมายเลขรหัสเดียวหมายถึงจำนวนอนุภาคที่ลดลงประมาณ 50%

| ประเภทส่วนประกอบ | ช่วงความดัน | รหัสเป้าหมาย ISO 4406 (4/6/14μm) | ระดับความไว |

|---|---|---|---|

| มอเตอร์เกียร์/ใบพัด | ต่ำถึงปานกลาง (<2000 PSI) | 20/18/58 | อดทนที่สุด |

| วาล์วทิศทางมาตรฐาน | ต่ำถึงปานกลาง (<2000 PSI) | 19/17/57 | มีความอดทนปานกลาง |

| วาล์วสัดส่วน | ทุกช่วง | 17/15/55 | อ่อนไหวปานกลาง |

| เกณฑ์การคัดเลือกและมาตรฐานอุตสาหกรรม | สูง (>3000 ปอนด์ต่อตารางนิ้ว) | 16/14/54 | มีความไวสูง |

| เซอร์โววาล์ว | ทุกช่วง | 16/13/10 หรือสะอาดกว่า | อ่อนไหวอย่างยิ่ง |

| ปั๊มลูกสูบตามแนวแกนแรงดันสูง | สูง (>3000 ปอนด์ต่อตารางนิ้ว) | 16/14/54 | มีความไวสูง |

กลยุทธ์การกรองของระบบจะต้องกำหนดเป้าหมายไปที่ระดับความสะอาดที่กำหนดโดยส่วนประกอบที่ละเอียดอ่อนที่สุด วงจรที่มีเซอร์โววาล์วจะต้องรักษา ISO 16/13/10 ไว้ตลอด แม้ว่าส่วนประกอบอื่นๆ จะสามารถทนต่อสภาวะที่สกปรกกว่านี้ได้ก็ตาม โดยทั่วไปจะต้อง:

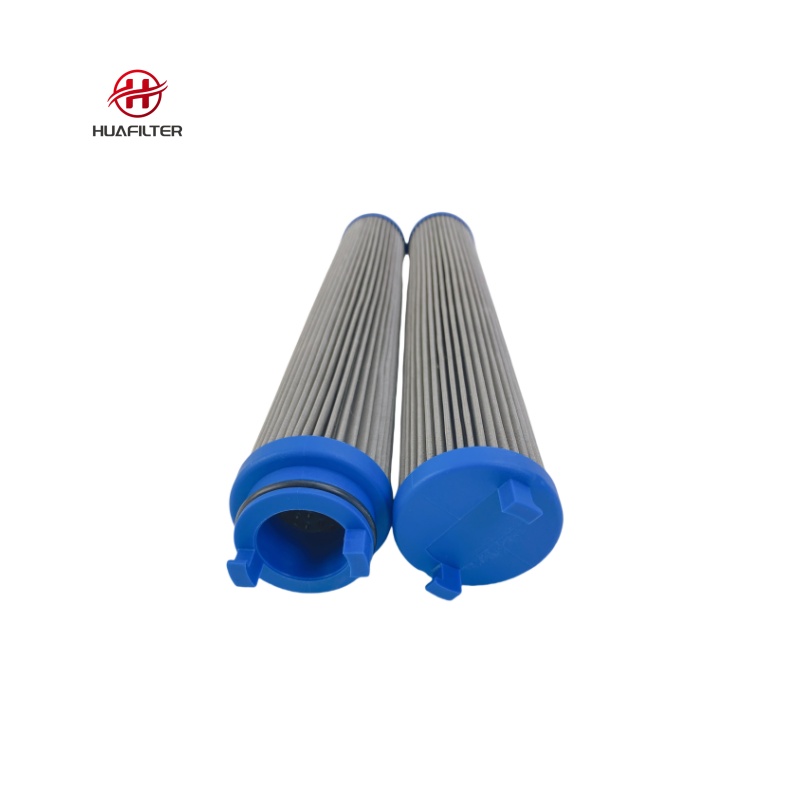

- ตัวกรองประสิทธิภาพสูงที่มีอัตราส่วนเบต้า β25 ≥ 200 (กำจัดอนุภาคขนาดใหญ่กว่า 25 ไมครอนได้ 99.5%)

- จุดกรองหลายจุด (ตัวกรองการดูด แรงดัน และท่อส่งคืน)

- การกรองไตแบบออฟไลน์เพื่อการปรับสภาพของเหลวอย่างต่อเนื่อง

- อ่างเก็บน้ำปิดสนิทพร้อมช่องระบายอากาศที่กรองแล้ว

- การวิเคราะห์น้ำมันเป็นประจำพร้อมการนับอนุภาค

- ขั้นตอนที่เข้มงวดระหว่างการบำรุงรักษาและการติดตั้งส่วนประกอบ

ระบบการกรองควรประมวลผลปริมาตรของระบบทั้งหมดหลายครั้งต่อชั่วโมง ข้อกำหนดทั่วไปคือการกรองปริมาตรของเหลวทั้งหมดอย่างน้อย 3-5 ครั้งต่อชั่วโมงระหว่างการทำงาน โดยมีการกรองแบบวงไตเพิ่มเติมเพื่อขัดน้ำมันอย่างต่อเนื่อง

นอกเหนือจากการปนเปื้อนของอนุภาคแล้ว การเสื่อมสภาพของของเหลวจากการเกิดออกซิเดชัน การสลายเนื่องจากความร้อน และการซึมของน้ำ จำเป็นต้องมีการวิเคราะห์และการเปลี่ยนของไหลเป็นระยะๆ น้ำมันไฮดรอลิกสมัยใหม่ประกอบด้วยสารเติมแต่งที่ช่วยยืดอายุการใช้งาน แต่สารเติมแต่งเหล่านี้จะหมดลงเมื่อเวลาผ่านไป การเก็บตัวอย่างของเหลวตามช่วงเวลาปกติ (โดยทั่วไปทุกๆ 500-1,000 ชั่วโมงการทำงานสำหรับระบบที่สำคัญ) จะช่วยเตือนล่วงหน้าถึงการเสื่อมสภาพก่อนที่ส่วนประกอบจะเสียหาย

ข้อโต้แย้งทางเศรษฐกิจสำหรับการควบคุมการปนเปื้อนเชิงรุกเป็นสิ่งที่น่าสนใจ แม้ว่าตัวกรองคุณภาพสูงและโปรโตคอลการบำรุงรักษาที่เข้มงวดจะเพิ่มต้นทุนการดำเนินงาน แต่ต้นทุนเหล่านี้ก็มีน้อยมากเมื่อเทียบกับค่าใช้จ่ายที่เกิดจากความล้มเหลวของส่วนประกอบก่อนกำหนด เวลาหยุดทำงานที่ไม่ได้กำหนดไว้ และการสูญเสียการผลิต การศึกษาในอุตสาหกรรมแสดงให้เห็นอย่างสม่ำเสมอว่าทุกๆ ดอลลาร์ที่ใช้ไปกับการกรองที่เหมาะสมจะช่วยประหยัดค่าใช้จ่ายในการบำรุงรักษาและการเปลี่ยนทดแทนได้ 5-10 ดอลลาร์ตลอดวงจรชีวิตของระบบ

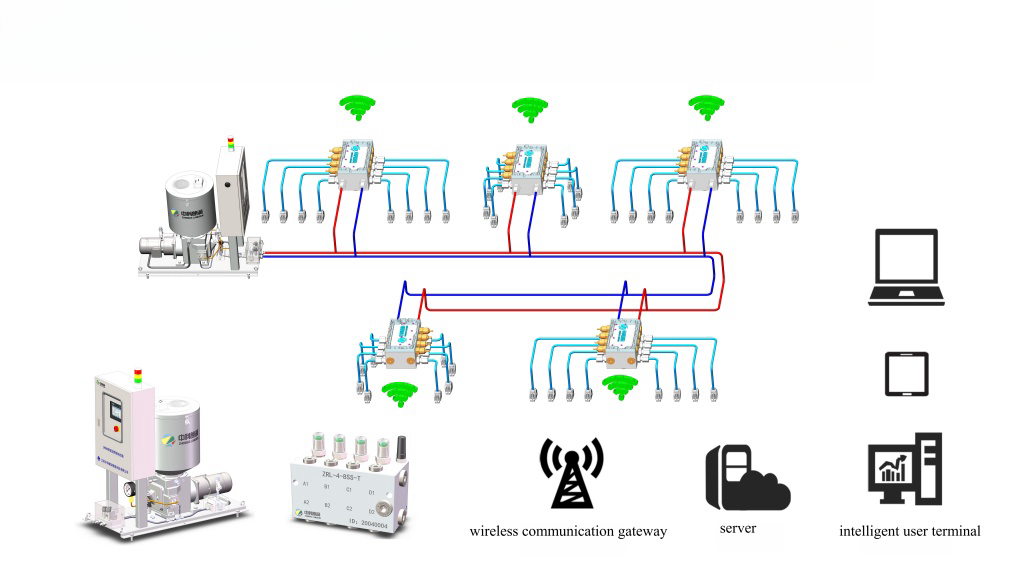

ระบบไฮดรอลิกสมัยใหม่มีการใช้เซ็นเซอร์ตรวจสอบสภาพที่ให้ข้อมูลการปนเปื้อนแบบเรียลไทม์เพิ่มมากขึ้น เครื่องนับอนุภาคแบบอินไลน์จะตรวจวัดความสะอาดอย่างต่อเนื่อง แจ้งเตือนผู้ปฏิบัติงานเมื่อการปนเปื้อนเกินระดับเป้าหมาย เซ็นเซอร์ความดันที่ตำแหน่งของตัวกรองจะระบุว่าเมื่อใดจำเป็นต้องเปลี่ยนชิ้นส่วน เซ็นเซอร์อุณหภูมิและการไหลตรวจจับการสูญเสียประสิทธิภาพซึ่งอาจบ่งบอกถึงการสึกหรอภายใน การเปลี่ยนจากการบำรุงรักษาตามเวลาไปเป็นการบำรุงรักษาตามเงื่อนไขนี้จะช่วยปรับเวลาทำงานของระบบให้เหมาะสมที่สุดพร้อมทั้งลดการเปลี่ยนส่วนประกอบที่ไม่จำเป็น

การทำความเข้าใจประเภทของวาล์วควบคุมไฮดรอลิก—การจำแนกประเภท หลักการทำงาน คุณลักษณะด้านประสิทธิภาพ และข้อกำหนดในการบำรุงรักษา—เป็นรากฐานสำหรับการออกแบบระบบไฮดรอลิกที่เชื่อถือได้และมีประสิทธิภาพ การแบ่งประเภทการทำงานเป็นการควบคุมทิศทาง ความดัน และการไหล ทำให้เกิดกรอบการทำงานเชิงตรรกะสำหรับการเลือกส่วนประกอบที่เหมาะสม ภายในแต่ละหมวดหมู่ การออกแบบวาล์วเฉพาะเจาะจงจะจัดการกับความท้าทายทางวิศวกรรมโดยเฉพาะ ตั้งแต่การบรรลุการรั่วไหลเป็นศูนย์ไปจนถึงการรักษาความเร็วให้คงที่ภายใต้โหลดที่แตกต่างกัน

กระบวนการคัดเลือกจะต้องสร้างสมดุลระหว่างข้อกำหนดด้านประสิทธิภาพกับความไวต่อการปนเปื้อนและความสามารถในการบำรุงรักษา เซอร์โววาล์วความแม่นยำสูงให้การควบคุมที่ยอดเยี่ยมแต่ต้องการความสะอาดระดับการบินและอวกาศ วาล์วสัดส่วนที่แข็งแกร่งให้ประสิทธิภาพที่ดีพร้อมข้อกำหนดการบำรุงรักษาที่ชดเชยได้มากขึ้น วาล์วปีกผีเสื้อแบบธรรมดามีฟังก์ชันพื้นฐานด้วยต้นทุนที่ต่ำที่สุด แต่ไม่สามารถรักษาความเร็วที่สม่ำเสมอภายใต้ภาระได้

ความสมบูรณ์ของระบบในที่สุดขึ้นอยู่กับการรักษาความสะอาดของของเหลวที่เหมาะสมสำหรับส่วนประกอบที่ละเอียดอ่อนที่สุดในวงจร การควบคุมการปนเปื้อนไม่ใช่ทางเลือก แต่เป็นข้อกำหนดพื้นฐานที่กำหนดว่าส่วนประกอบจะบรรลุอายุการใช้งานตามการออกแบบหรือล้มเหลวก่อนเวลาอันควร เนื่องจากระบบไฮดรอลิกยังคงพัฒนาอย่างต่อเนื่องด้วยการผสานรวมแบบดิจิทัลและเซ็นเซอร์อัจฉริยะ หลักการพื้นฐานของการควบคุมการปนเปื้อน การเลือกวาล์วที่เหมาะสม และการบำรุงรักษาอย่างเป็นระบบจะยังคงเป็นหัวใจสำคัญในการบรรลุการทำงานที่เชื่อถือได้และมีประสิทธิภาพ

-