วาล์วควบคุมทิศทาง (DCV) เป็นส่วนประกอบไฮดรอลิกหรือนิวแมติกที่จัดการเส้นทางการไหลของของไหลทำงานภายในระบบส่งกำลัง วาล์วจะควบคุมว่าของไหลไหล ไหลไปที่ใด และเมื่อใดที่การไหลเริ่มหรือหยุด ด้วยการเปลี่ยนทิศทางการไหลเหล่านี้ วาล์วกำหนดทิศทางจะกำหนดว่าแอคทูเอเตอร์ เช่น กระบอกไฮดรอลิกหรือมอเตอร์เคลื่อนที่อย่างไร ทำให้กลายเป็นศูนย์บัญชาการสำหรับวงจรกำลังของของไหล

[รูปภาพแผนภาพหน้าตัดของวาล์วควบคุมทิศทาง]ลองนึกถึงวาล์วควบคุมทิศทางในฐานะผู้ควบคุมสวิตช์รางรถไฟ เช่นเดียวกับสวิตช์ที่ควบคุมรถไฟไปยังรางต่างๆ วาล์วกำหนดทิศทางจะส่งของเหลวที่มีแรงดันไปยังพอร์ตและช่องต่างๆ ความสามารถในการกำหนดเส้นทางนี้ช่วยให้ปั๊มหรือคอมเพรสเซอร์ตัวเดียวจ่ายไฟให้กับแอคทูเอเตอร์หลายตัวในทิศทางและลำดับต่างๆ วาล์วตั้งอยู่ระหว่างแหล่งพลังงาน (ปั๊ม) และส่วนประกอบการทำงาน (กระบอกสูบ มอเตอร์) แปลสัญญาณควบคุมเป็นการเคลื่อนที่ของของไหลที่แม่นยำ

ในงานวิศวกรรมพลังงานของไหล องค์ประกอบการควบคุมพื้นฐานสามองค์ประกอบจะกำหนดพฤติกรรมของระบบ ได้แก่ การควบคุมทิศทาง การควบคุมแรงดัน และการควบคุมการไหล วาล์วปรับทิศทางจะจัดการความรับผิดชอบแรกโดยเฉพาะ แม้ว่าลักษณะการสลับจะส่งผลโดยตรงต่อพารามิเตอร์อีกสองตัวก็ตาม เมื่อวาล์วทิศทางเปลี่ยนตำแหน่ง แรงดันพุ่งขึ้นชั่วขณะอาจเกิดขึ้นได้ โดยต้องอาศัยการประสานงานกับวาล์วระบายแรงดัน ช่องทางการไหลภายในของวาล์วส่งผลต่อความต้านทานการไหลโดยรวมของระบบและประสิทธิภาพการใช้พลังงาน

กลไกการทำงาน: การออกแบบแกนม้วนและก้าน

วาล์วปรับทิศทางมีการควบคุมการไหลผ่านการออกแบบกลไกหลักสองแบบ ได้แก่ วาล์วแบบสปูลและวาล์วก้าน การออกแบบแต่ละแบบมีข้อดีที่แตกต่างกันไปตามความต้องการใช้งาน

การทำงานของสปูลวาล์ว

สปูลวาล์วแสดงถึงการออกแบบการควบคุมทิศทางที่พบบ่อยที่สุดในระบบไฮดรอลิก กลไกหลักประกอบด้วยหลอดทรงกระบอกที่ได้รับการประมวลผลอย่างแม่นยำ ซึ่งจะเลื่อนไปตามแกนภายในรูที่แม่นยำเท่ากัน แกนม้วนมีลักษณะเป็นพื้นที่ยกสูง (ส่วนที่ปิดผนึก) และร่องแบบฝัง (ช่องการไหล) ในขณะที่สปูลเคลื่อนที่ พื้นที่จะเรียงตัวหรือปิดกั้นพอร์ตต่างๆ ที่เจาะเข้าไปในตัววาล์ว ทำให้เกิดหรือทำลายการเชื่อมต่อของไหล

โซลินอยด์ทำงานโดยใช้ไฟฟ้ากระแสสลับ (AC) หรือไฟฟ้ากระแสตรง (DC) โซลินอยด์กระแสตรงให้การเชื่อมต่อที่ราบรื่นยิ่งขึ้นโดยมีการกระแทกทางกลและเสียงรบกวนน้อยกว่าเมื่อเปรียบเทียบกับโซลินอยด์ AC แรงแม่เหล็กในคอยล์ DC ยังคงคงที่ ในขณะที่โซลินอยด์ AC ประสบความผันผวนของแรงที่ความถี่เส้น (50 หรือ 60 Hz) ทำให้เกิดการสั่นสะเทือนและเสียงหึ่ง ด้วยเหตุนี้ การออกแบบวาล์วอุตสาหกรรมจึงมักรวมวงจรเรียงกระแสภายในไว้ด้วย แม้ว่าไฟฟ้ากระแสสลับจะจ่ายไฟให้กับวาล์วก็ตาม วงจรเรียงกระแสจะแปลงอินพุต AC เป็น DC ขับเคลื่อนโซลินอยด์ด้วยกระแสตรงที่ราบรื่น ขณะเดียวกันก็รักษาความเข้ากันได้กับระบบไฟฟ้า AC ของโรงงาน

ความพอดีที่แม่นยำนี้ยังสร้างช่องโหว่อีกด้วย อนุภาคปนเปื้อนที่เข้าใกล้มิติระยะห่างอาจเกิดการลิ่มระหว่างแกนม้วนและแกน ส่งผลให้แกนยึดแกน เมื่อแกนม้วนสายไม่สามารถเคลื่อนที่ได้อย่างอิสระ วาล์วจะไม่ตอบสนองต่อสัญญาณควบคุม อาจทำให้แอคชูเอเตอร์อยู่ในตำแหน่งที่ไม่ได้ตั้งใจ ความไวนี้อธิบายว่าทำไมความน่าเชื่อถือของสปูลวาล์วจึงสัมพันธ์โดยตรงกับระดับความสะอาดของของไหลไฮดรอลิก

การก่อสร้างวาล์วก้าน

ก้านวาล์วใช้วิธีการปิดผนึกที่แตกต่างกัน องค์ประกอบรูปทรงกรวยหรือทรงกลมจะกดทับเบาะนั่งที่ตรงกันเพื่อป้องกันการไหล เมื่อแรงควบคุมยกก้านวาล์วออกจากที่นั่ง ของเหลวจะไหลผ่านช่องทางที่เปิดอยู่ หน้าสัมผัสการซีลระหว่างโลหะกับโลหะหรืออีลาสโตเมอร์เสริมแรงทำให้มีการรั่วไหลเป็นศูนย์หรือใกล้เป็นศูนย์ ทำให้วาล์วก้านเหมาะสำหรับวงจรที่ต้องการการกักเก็บแรงดันในระยะยาวโดยไม่มีการเคลื่อนตัว

หน้าสัมผัสการซีลที่มีความแข็งจำกัดการใช้งานวาล์วก้านวาล์วเมื่อเปรียบเทียบกับการออกแบบแกนหมุน โดยทั่วไปวาล์วก้านทำหน้าที่เป็นอุปกรณ์สองตำแหน่ง (เปิดหรือปิด) และไม่สามารถให้ฟังก์ชันตำแหน่งกลางที่ซับซ้อนหรือความสามารถในการมอดูเลตการไหลของสปูลวาล์วแบบหลายช่องได้อย่างง่ายดาย แรงสปริงและแรงดันของเหลวที่ต้องเอาชนะเพื่อเปิดก้านวาล์วยังส่งผลให้มีแรงกระตุ้นที่สูงขึ้นและบางครั้งการตอบสนองก็ช้าลงเมื่อเทียบกับการออกแบบแกนหมุนที่สมดุล

| ลักษณะเฉพาะ | สปูลวาล์ว | ป๊อปปี้วาล์ว |

|---|---|---|

| ประสิทธิภาพการรั่วไหล | มีการรั่วไหลภายในต่ำ (ปกติ 5-50 มล./นาที) | การรั่วไหลเป็นศูนย์หรือใกล้เป็นศูนย์ |

| ความซับซ้อนของตำแหน่ง | สามารถบรรลุตำแหน่ง 2, 3 หรือมากกว่านั้นด้วยฟังก์ชันกลางต่างๆ | โดยทั่วไปจะจำกัดการทำงานเพียง 2 ตำแหน่ง |

| ความเร็วในการสลับ | ตอบสนองรวดเร็ว (ปกติ 10-50 ms) | การตอบสนองปานกลางเนื่องจากสปริงและแรงกด |

| ความไวต่อการปนเปื้อน | ความไวสูง ต้องใช้ ISO 4406 18/16/13 หรือสะอาดกว่า | ความไวต่ำ; ทนต่อการปนเปื้อนของอนุภาคได้มากขึ้น |

| ความดันโฮลดิ้ง | แรงดันค่อยๆ ลดลงเนื่องจากการรั่วไหลภายใน | รักษาความกดดันได้อย่างไม่มีกำหนด |

การจำแนกประเภทตามการกำหนดค่าพอร์ตและตำแหน่ง

วิธีการมาตรฐานอุตสาหกรรมในการจำแนกประเภทของวาล์วทิศทางใช้หลักการตั้งชื่อ "ตำแหน่ง N-way M" ระบบนี้อธิบายการเชื่อมต่อและการทำงานของวาล์วได้อย่างแม่นยำ

ตัวเลขแรก (N) ระบุจำนวนพอร์ตหรือ "ทาง" ที่วาล์วจัดเตรียมไว้สำหรับการเชื่อมต่อภายนอก พอร์ตเหล่านี้ทำหน้าที่เฉพาะ ในระบบไฮดรอลิก ชื่อพอร์ตทั่วไปได้แก่ P สำหรับการจ่ายแรงดัน A และ B สำหรับการเชื่อมต่อกับห้องแอคชูเอเตอร์ T สำหรับการส่งคืนถัง และบางครั้ง X และ Y สำหรับสัญญาณควบคุมนักบิน วาล์วนิวเมติกเป็นไปตามแบบแผนที่คล้ายกันกับพอร์ตที่มีหมายเลขตามมาตรฐาน ISO 5599

ตัวเลขตัวที่สอง (M) ระบุตำแหน่งที่มั่นคงของแกนวาล์วหรือส่วนประกอบที่สามารถรักษาได้ แต่ละตำแหน่งจะสร้างการกำหนดค่าเส้นทางการไหลภายในที่แตกต่างกันโดยการเชื่อมต่อพอร์ตบางพอร์ตในขณะที่บล็อกพอร์ตอื่นๆ วาล์วอาจเชื่อมต่อ P กับ A ในตำแหน่งหนึ่ง จากนั้นเชื่อมต่อ P กับ B ในตำแหน่งอื่น เพื่อส่งของไหลไปยังด้านตรงข้ามของกระบอกสูบ

การกำหนดค่าวาล์วทั่วไป

**วาล์ว 2 ทาง 2 ตำแหน่ง (2/2)** ทำหน้าที่เป็นตัวควบคุมการเปิด-ปิดอย่างง่าย บล็อกตำแหน่งหนึ่งไหลอย่างสมบูรณ์ อีกอันหนึ่งยอมให้กระแสไหลผ่าน วาล์วเหล่านี้ปรากฏในการใช้งาน เช่น วงจรล็อคเครื่องจักรหรือการควบคุมกระบอกสูบพื้นฐานที่การเคลื่อนที่ไปข้างหน้าเท่านั้นที่ต้องใช้กำลัง

**วาล์ว 3 ทาง 2 ตำแหน่ง (3/2)** เหมาะกับกระบอกสูบหรือแอคทูเอเตอร์แบบออกทางเดียวพร้อมสปริงกลับ วาล์วสลับกันเชื่อมต่อแรงดันเข้ากับแอคชูเอเตอร์ (ขยายออก) หรือเชื่อมต่อแอคทูเอเตอร์กับถัง (ยอมให้สปริงหดตัว) กระบอกสูบนิวแมติกจำนวนมากใช้การจัดเรียงนี้เนื่องจากอากาศอัดจะระบายออกสู่บรรยากาศแทนที่จะกลับคืนสู่อ่างเก็บน้ำ

วาล์วอุตสาหกรรมที่ทำงานในสภาพแวดล้อมที่ระเบิดได้ต้องมีใบรับรองพิเศษเพื่อป้องกันแหล่งกำเนิดประกายไฟ การรับรอง ATEX (Atmosphères Explosibles) สำหรับตลาดยุโรปและมาตรฐาน IECEx ที่เทียบเท่าสำหรับการใช้งานระหว่างประเทศระบุข้อกำหนดการออกแบบสำหรับส่วนประกอบทางไฟฟ้า เช่น โซลินอยด์ในสภาพแวดล้อมที่อาจเกิดการระเบิด

การกำหนดค่าตำแหน่งกึ่งกลางที่แตกต่างกันมีจุดประสงค์ที่แตกต่างกัน ตัว "O" หรือปิดตรงกลางจะบล็อกพอร์ตทั้งสี่พอร์ต โดยจะล็อคแอคชูเอเตอร์แบบไฮดรอลิกให้เข้าที่ แต่ยังกักเอาท์พุตของปั๊มไว้โดยไม่มีเส้นทางการไหล ต้องใช้กลไกการขนถ่ายปั๊มแยกต่างหาก "H" หรือศูนย์กลางเปิดจะเชื่อมต่อพอร์ตทั้งหมดเข้าด้วยกัน ช่วยให้แอคทูเอเตอร์ลอยได้อย่างอิสระในขณะที่ปั๊มหมุนเวียนของเหลวไปยังถังด้วยแรงดันขั้นต่ำ "P" หรือศูนย์กลางเรียงตามกันจะบล็อกพอร์ตการทำงาน (A และ B) เพื่อคงตำแหน่งแอคทูเอเตอร์ในขณะที่เชื่อมต่อปั๊มเข้ากับถังสำหรับการขนถ่าย วิศวกรเลือกการกำหนดค่าศูนย์กลางโดยพิจารณาว่าต้องการการยึดตำแหน่ง การเคลื่อนย้ายอย่างอิสระ หรือการขนถ่ายปั๊มในระหว่างสภาวะที่เป็นกลาง

**วาล์ว 5 ทิศทาง** โดยทั่วไปจะปรากฏในการใช้งานแบบนิวแมติก โดยจ่ายแรงดัน มีพอร์ตทำงาน 2 ช่อง และพอร์ตไอเสีย 2 ช่องแยกกัน ท่อไอเสียคู่ช่วยให้สามารถควบคุมการระบายอากาศที่ปลายกระบอกสูบได้อย่างอิสระ ซึ่งมีความสำคัญเมื่อแรงดันต้านส่งผลต่อพฤติกรรมของแอคทูเอเตอร์ หรือเมื่อไอเสียในห้องกระบอกสูบหนึ่งต้องแยกทางกันด้วยเหตุผลด้านเสียงหรือการปนเปื้อน

| ประเภทวาล์ว | ฟังก์ชั่นพอร์ต | ความสามารถตำแหน่ง | การใช้งานทั่วไป |

|---|---|---|---|

| 2/2 วาล์ว | P (ความดัน), A (ทางออก) | เปิด/ปิด | การล็อคเพื่อความปลอดภัย การควบคุมการเปิด-ปิดอย่างง่าย การแยกแหล่งจ่ายไฟนำร่อง |

| 3/2 วาล์ว | P, A, T (ถัง/ไอเสีย) | เพิ่มแรงดัน/ไอเสีย | กระบอกสูบแบบออกทางเดียว, แคลมป์นิวแมติก, แอคทูเอเตอร์แบบสปริงกลับ |

| 4/3 วาล์ว | พี, เอ, บี, ที | ขยาย/พัก/ถอย | กระบอกสูบแบบสองทาง มอเตอร์ไฮดรอลิก ระบบกำหนดตำแหน่ง |

| 5/2 วาล์ว | P, A, B, EA, EB (ท่อไอเสีย) | ขยาย/ถอย | กระบอกสูบนิวแมติกพร้อมระบบควบคุมไอเสียแยกกัน |

| 5/3 วาล์ว | พี, เอบี, ลี, อ็อบ | ขยาย/จัดกึ่งกลาง/ถอยกลับ | ลำดับนิวแมติกที่ซับซ้อนซึ่งต้องใช้ฟังก์ชันตำแหน่งกึ่งกลาง |

วิธีการกระตุ้น: วาล์วรับสัญญาณควบคุมอย่างไร

วาล์วปรับทิศทางจะเลื่อนระหว่างตำแหน่งโดยใช้กลไกการสั่งงานต่างๆ ตัวเลือกขึ้นอยู่กับระยะการควบคุม ข้อกำหนดของระบบอัตโนมัติ แหล่งพลังงานที่มีอยู่ และความต้องการความเร็วตอบสนอง

การกระตุ้นด้วยตนเอง

การควบคุมแบบแมนนวลผ่านคันโยก ปุ่มกด หรือคันเหยียบช่วยให้สามารถควบคุมกลไกได้โดยตรง วิธีการเหล่านี้เหมาะกับการใช้งานที่ผู้ปฏิบัติงานทำงานใกล้กับอุปกรณ์หรือในพื้นที่การควบคุมที่เรียบง่ายและเชื่อถือได้โดยไม่ต้องพึ่งพาระบบไฟฟ้า วาล์วที่ควบคุมด้วยมือบางตัวมีกลไกการยับยั้งซึ่งจะยึดตำแหน่งที่เลือกไว้จนกว่าผู้ปฏิบัติงานจะเปลี่ยนอีกครั้ง อื่นๆ ใช้สปริงกลับ โดยปรับให้อยู่กึ่งกลางโดยอัตโนมัติเมื่อผู้ปฏิบัติงานปล่อยปุ่มควบคุม

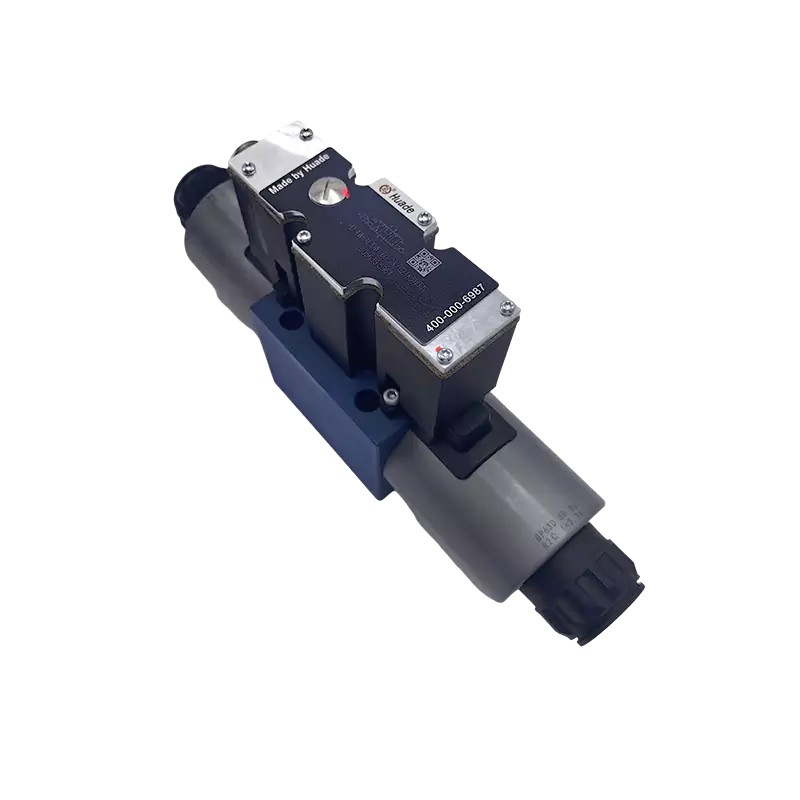

การกระตุ้นโซลินอยด์ (แม่เหล็กไฟฟ้า)

การกระตุ้นด้วยโซลินอยด์ครอบงำระบบอัตโนมัติสมัยใหม่ ขดลวดแม่เหล็กไฟฟ้าจะสร้างแรงแม่เหล็กที่จะดึงลูกสูบ ซึ่งจะเลื่อนแกนวาล์ว โซลินอยด์ช่วยให้สามารถควบคุมระยะไกลและบูรณาการกับตัวควบคุมลอจิกแบบโปรแกรมได้ (PLC) หรือระบบควบคุมอิเล็กทรอนิกส์อื่นๆ

โซลินอยด์ทำงานโดยใช้ไฟฟ้ากระแสสลับ (AC) หรือไฟฟ้ากระแสตรง (DC) โซลินอยด์กระแสตรงให้การเชื่อมต่อที่ราบรื่นยิ่งขึ้นโดยมีการกระแทกทางกลและเสียงรบกวนน้อยกว่าเมื่อเปรียบเทียบกับโซลินอยด์ AC แรงแม่เหล็กในคอยล์ DC ยังคงคงที่ ในขณะที่โซลินอยด์ AC ประสบความผันผวนของแรงที่ความถี่เส้น (50 หรือ 60 Hz) ทำให้เกิดการสั่นสะเทือนและเสียงหึ่ง ด้วยเหตุนี้ การออกแบบวาล์วอุตสาหกรรมจึงมักรวมวงจรเรียงกระแสภายในไว้ด้วย แม้ว่าไฟฟ้ากระแสสลับจะจ่ายไฟให้กับวาล์วก็ตาม วงจรเรียงกระแสจะแปลงอินพุต AC เป็น DC ขับเคลื่อนโซลินอยด์ด้วยกระแสตรงที่ราบรื่น ขณะเดียวกันก็รักษาความเข้ากันได้กับระบบไฟฟ้า AC ของโรงงาน

โดยทั่วไปเวลาตอบสนองของโซลินอยด์วาล์วจะอยู่ระหว่าง 15 ถึง 100 มิลลิวินาที ขึ้นอยู่กับขนาดวาล์ว ความแข็งของสปริง และกำลังของโซลินอยด์ การตอบสนองที่เร็วขึ้นต้องใช้โซลินอยด์ที่ทรงพลังกว่า ซึ่งจะเพิ่มการใช้พลังงานไฟฟ้าและสร้างความร้อนมากขึ้น การใช้งาน เช่น การหมุนเวียนอย่างรวดเร็วหรือลำดับเวลาที่แม่นยำ จำเป็นต้องมีข้อกำหนดโซลินอยด์อย่างระมัดระวัง เพื่อสร้างสมดุลความเร็วกับความต้องการพลังงานและขีดจำกัดอุณหภูมิคอยล์

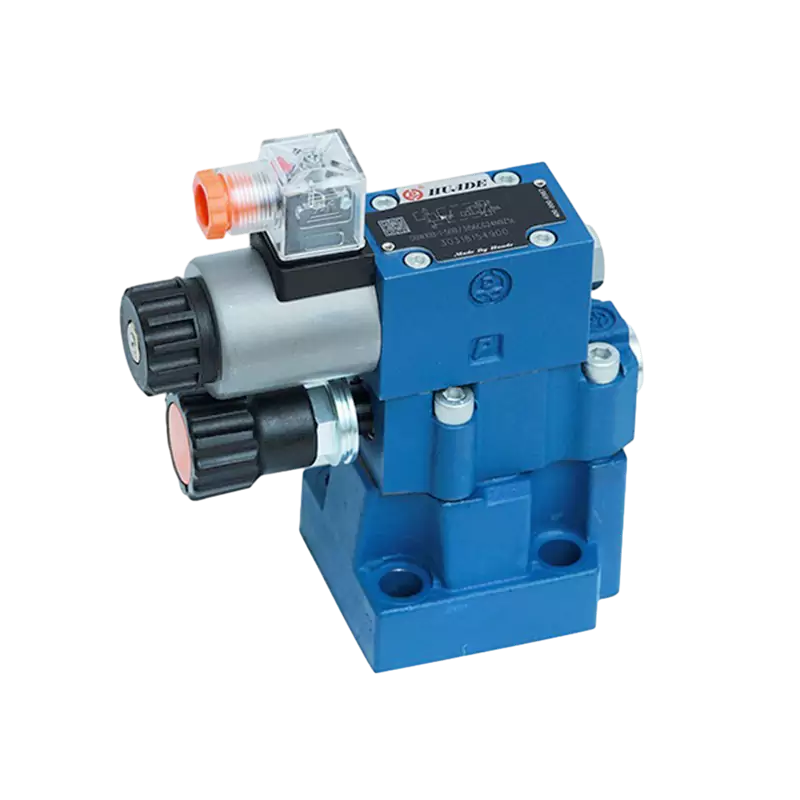

การสั่งงานนักบิน

การกระตุ้นด้วยไพล็อตจะใช้แรงดันของเหลวในการเปลี่ยนวาล์ว วาล์วนำร่องขนาดเล็ก (มักทำงานด้วยโซลินอยด์) ควบคุมแรงดันโดยตรงไปยังห้องที่ปลายแต่ละด้านของแกนวาล์วหลัก ความแตกต่างของแรงดันทั่วทั้งแกนม้วนสร้างแรงที่จะเคลื่อนไปยังตำแหน่งที่ได้รับคำสั่ง การจัดเรียงนี้ให้ผลการคูณแรง โดยปล่อยให้สัญญาณไฟฟ้าขนาดเล็กไปยังวาล์วนำร่องเพื่อควบคุมวาล์วหลักที่มีขนาดใหญ่กว่ามากซึ่งรองรับการไหลและความดันสูง

วาล์วที่ควบคุมด้วยไพล็อตเอาชนะข้อจำกัดด้านขนาดและกำลังในทางปฏิบัติของการสั่งงานโซลินอยด์โดยตรง โซลินอยด์วาล์วที่ออกฤทธิ์โดยตรงมีอัตราการไหลเกิน 100 ลิตรต่อนาที เนื่องจากแกนม้วนขนาดใหญ่ต้องใช้แรงแม่เหล็กไฟฟ้าที่ใหญ่กว่าตามสัดส่วนเพื่อเลื่อนไปตามสปริงและแรงของไหล การทำงานของนักบินจะควบคุมอัตราการไหลที่เกิน 1,000 ลิตรต่อนาทีโดยใช้วาล์วนำร่องโซลินอยด์ขนาดกะทัดรัดที่ใช้พลังงานไฟฟ้าเพียง 10-20 วัตต์

การออกแบบสองขั้นตอนจะแลกความเร็วในการตอบสนองกับการคูณแรง วาล์วที่ควบคุมโดยนักบินทั่วไปจะตอบสนองใน 50-150 มิลลิวินาที เทียบกับ 15-50 มิลลิวินาทีสำหรับวาล์วที่ออกฤทธิ์โดยตรงที่มีขนาดใกล้เคียงกัน ความล่าช้ามาจากเวลาที่จำเป็นในการเพิ่มแรงดันและลดแรงดันในห้องนักบินขณะที่แกนหมุนเคลื่อนที่ สำหรับการใช้งานในอุตสาหกรรมจำนวนมาก ข้อดีข้อเสียนี้เป็นที่ยอมรับได้ เนื่องจากการปรับปรุงความสามารถในการจัดการการไหลอย่างมาก

ทำความเข้าใจสัญลักษณ์วาล์ว ISO 1219

แผนผังกำลังของของไหลใช้สัญลักษณ์มาตรฐานที่กำหนดโดย ISO 1219 เพื่อแสดงการทำงานของวาล์วโดยไม่แสดงรายละเอียดโครงสร้างทางกายภาพ ภาษาสัญลักษณ์นี้ช่วยให้วิศวกรทั่วโลกสามารถอ่านและออกแบบวงจรไฮดรอลิกและนิวแมติกได้ โดยไม่คำนึงถึงอุปสรรคด้านภาษาหรือผู้ผลิตส่วนประกอบเฉพาะ

ตามสัญลักษณ์ ISO 1219 ตำแหน่งวาล์วแต่ละตำแหน่งจะปรากฏเป็นกล่องสี่เหลี่ยม วาล์วสามตำแหน่งจะแสดงกล่องสามกล่องที่อยู่ติดกัน พอร์ตเชื่อมต่อกับสายที่ขยายจากกล่องด้านนอกสุด ภายในแต่ละกล่อง ลูกศรระบุเส้นทางการไหลที่ใช้งานอยู่ในตำแหน่งนั้น ในขณะที่พอร์ตที่ถูกบล็อกจะแสดงทางแยกรูปตัว T หรือเส้นทึบ วิธีการกระตุ้นจะปรากฏเป็นสัญลักษณ์ที่ส่วนท้ายของชุดกล่อง - สามเหลี่ยมสำหรับโซลินอยด์ สี่เหลี่ยมที่มีเส้นทแยงมุมสำหรับคันโยกแบบแมนนวล หรือสัญลักษณ์สปริงสำหรับกลไกการคืนสปริง

การอ่านสัญลักษณ์วาล์วจำเป็นต้องระบุกล่องที่แสดงถึงตำแหน่งปัจจุบันหรือตำแหน่งที่เป็นกลาง จากนั้นติดตามว่าพอร์ตใดเชื่อมต่อผ่านกล่องนั้น เมื่อวาล์วเลื่อนไปยังตำแหน่งอื่น กล่องที่อยู่ติดกันจะเลื่อนไป (ตามแนวคิด) และเส้นทางการไหลที่แสดงในกล่องนั้นจะเริ่มทำงาน วิธีการแสดงด้วยภาพนี้จะสื่อสารลอจิกของวาล์วอย่างรวดเร็ว โดยไม่ต้องมีความเข้าใจโดยละเอียดเกี่ยวกับรูปทรงของสปูลภายในหรือการจัดเรียงซีล

การใช้งานทางอุตสาหกรรมข้ามภาคส่วน

วาล์วปรับทิศทางช่วยให้สามารถควบคุมการเคลื่อนไหวได้อัตโนมัติในกระบวนการทางอุตสาหกรรมจำนวนนับไม่ถ้วน การใช้งานครอบคลุมตั้งแต่อุปกรณ์ก่อสร้างขนาดใหญ่ไปจนถึงระบบการผลิตที่มีความแม่นยำ

- ไฮดรอลิกเคลื่อนที่อาศัยวาล์วทิศทางอย่างมากเพื่อประสานฟังก์ชั่นต่างๆ ผู้ควบคุมเครื่องขุดจะควบคุมการทำงานของบูม แท่ง บุ้งกี๋ และการสวิงผ่านชุดวาล์วควบคุมทิศทาง ซึ่งแต่ละตัวจะควบคุมกระบอกไฮดรอลิกหรือมอเตอร์ที่แตกต่างกัน

- ระบบการผลิตอัตโนมัติใช้วาล์วกำหนดทิศทางเพื่อจัดลำดับการทำงาน เช่น การหนีบ การกด และการถ่ายโอนชิ้นส่วน สถานีเชื่อมแบบหุ่นยนต์อาจใช้วาล์วควบคุมทิศทางหลายสิบตัวในการวางตำแหน่งชิ้นงาน เปิดใช้งานแคลมป์ และควบคุมตัวกระตุ้นปลายเชื่อม

- อุตสาหกรรมกระบวนการใช้วาล์วทิศทางสำหรับการผสม การควบคุมเกตและไดเวอร์เตอร์ และฟังก์ชันการปิดเครื่องฉุกเฉิน วาล์วปรับทิศทางอาจส่งของเหลวในกระบวนการผลิตระหว่างถังต่างๆ หรือเปลี่ยนเส้นทางการไหลในสภาวะที่ไม่ปกติ

- การใช้งานทางทะเลและนอกชายฝั่งต้องใช้วาล์วปรับทิศทางที่ทนทานต่อสภาพแวดล้อมที่มีฤทธิ์กัดกร่อนและคงการทำงานไว้เป็นระยะเวลานานโดยไม่ต้องบำรุงรักษา ระบบบังคับเลี้ยวและอุปกรณ์ใต้ทะเลขึ้นอยู่กับวาล์วควบคุมทิศทางที่แข็งแกร่ง

พารามิเตอร์ประสิทธิภาพและเกณฑ์การคัดเลือก

การเลือกวาล์วทิศทางที่เหมาะสมจำเป็นต้องจับคู่ข้อกำหนดด้านประสิทธิภาพหลายประการให้ตรงกับความต้องการของการใช้งาน

แรงดันใช้งานสูงสุด

ระดับแรงดันบ่งบอกถึงแรงดันสูงสุดที่ตัววาล์วและซีลสามารถรับมือได้โดยไม่เกิดความเสียหายหรือรั่วไหลมากเกินไป วาล์วปรับทิศทางแบบไฮดรอลิกโดยทั่วไปมีอัตราระหว่าง 210 ถึง 420 บาร์ (3000-6000 psi) สำหรับการใช้งานทางอุตสาหกรรม โดยมีการออกแบบเฉพาะที่สูงถึง 700 บาร์หรือสูงกว่าสำหรับอุปกรณ์เคลื่อนที่ที่ใช้งานหนัก โดยทั่วไปวาล์วนิวแมติกจะทำงานที่แรงดันต่ำกว่ามาก ตั้งแต่ 6 ถึง 10 บาร์ (87-145 psi) ซึ่งตรงกับระบบอัดอากาศมาตรฐาน

อัตราแรงดันต้องเกินแรงดันสูงสุดของระบบ รวมถึงแรงดันที่เพิ่มขึ้นอย่างรวดเร็วที่เกิดขึ้นระหว่างการเปลี่ยนโหลดหรือการสตาร์ทปั๊ม อัตราความปลอดภัยสูงกว่าแรงดันใช้งานปกติ 25-30% ให้การป้องกันที่เหมาะสมต่อเหตุการณ์ชั่วคราวที่ไม่คาดคิด

ความจุการไหลและแรงดันตก

ความสามารถในการไหล (Q) ระบุอัตราการไหลสูงสุดที่วาล์วสามารถผ่านได้ ในขณะที่ยังคงรักษาแรงดันตกคร่อมและอุณหภูมิที่เพิ่มขึ้นที่ยอมรับได้ แรงดันตก (ΔP) แสดงถึงการสูญเสียแรงดันระหว่างพอร์ตทางเข้าและทางออกที่อัตราการไหลที่กำหนด การสูญเสียนี้แปลงเป็นความร้อนและพลังงานที่สูญเปล่า

ความสัมพันธ์ระหว่างการไหล แรงดันตก และการสูญเสียกำลังเป็นไปตามสมการ:

โดยที่การสูญเสียพลังงานจะปรากฏเป็นวัตต์ เมื่อการไหลใช้ลิตรต่อนาที และแรงดันตกคร่อมใช้แถบ (พร้อมปัจจัยการแปลงหน่วยที่เหมาะสม) วาล์วปรับทิศทางประสิทธิภาพสูงสมัยใหม่มีอัตราการไหล 60-100 ลิตรต่อนาที โดยมีแรงดันลดลงต่ำกว่า 1 บาร์ การออกแบบลดแรงดันต่ำนี้ช่วยลดความต้องการในการสร้างความร้อนและกำลังของปั๊ม ปรับปรุงประสิทธิภาพการใช้พลังงานของระบบโดยตรง และลดความต้องการของระบบทำความเย็น

ตัวอย่างเช่น วาล์วที่ไหลผ่าน 80 ลิตรต่อนาทีโดยมีแรงดันตก 2 บาร์จะสิ้นเปลืองประมาณ 266 วัตต์ (80 ลิตร/นาที × 2 บาร์ × 16.67 วัตต์/บาร์/LPM) การลดแรงดันตกเหลือ 0.5 บาร์ จะลดการสูญเสียนี้เหลือ 67 วัตต์ ซึ่งประหยัดได้ 199 วัตต์อย่างต่อเนื่องระหว่างการทำงาน ชั่วโมงการทำงานนับพันชั่วโมง ความแตกต่างนี้ส่งผลให้มีต้นทุนด้านพลังงานจำนวนมากและลดการเสื่อมสภาพของน้ำมันจากความร้อน

เวลาตอบสนองและลักษณะการสลับ

เวลาตอบสนองจะวัดช่วงเวลาระหว่างการใช้สัญญาณควบคุมและการเปลี่ยนตำแหน่งวาล์วโดยสมบูรณ์ การตอบสนองที่รวดเร็วช่วยให้สามารถพลิกกลับการเคลื่อนไหวได้อย่างรวดเร็วและกำหนดเวลาได้อย่างแม่นยำในลำดับอัตโนมัติ อย่างไรก็ตาม การสลับที่รวดเร็วมากสามารถสร้างแรงดันทำลายล้าง (ค้อนน้ำ) เมื่อหยุดคอลัมน์ของไหลที่มีความเร็วสูงกะทันหัน

วาล์วปรับทิศทางขั้นสูงมีคุณสมบัติการเลื่อนแบบนุ่มนวลหรือทางลาดที่ควบคุมการเร่งความเร็วของสปูลระหว่างการเปลี่ยนตำแหน่ง คุณลักษณะเหล่านี้จงใจชะลอการเคลื่อนที่ของสปูลเริ่มแรกเพื่อค่อยๆ เปลี่ยนเส้นทางการไหล จากนั้นจึงเปลี่ยนให้เสร็จสิ้นอย่างรวดเร็วเมื่อความเร็วของของไหลลดลง ผลลัพธ์ที่ได้จะรวมเวลาตอบสนองที่เหมาะสมเข้ากับโหลดแรงกระแทกบนส่วนประกอบของระบบที่ลดลง

| พารามิเตอร์ | ช่วงทั่วไป | ความสำคัญทางวิศวกรรม |

|---|---|---|

| แรงดันสูงสุด | 210-420 บาร์ (ไฮดรอลิก) 6-10 บาร์ (นิวแมติก) |

กำหนดความสมบูรณ์ของโครงสร้างและความน่าเชื่อถือของซีลภายใต้น้ำหนักบรรทุก |

| จัดอันดับการไหล (Q) | 20-400 ลิตร/นาที (อุตสาหกรรมทั่วไป) | ต้องเป็นไปตามข้อกำหนดความเร็วของแอคชูเอเตอร์ที่แรงดันใช้งาน |

| แรงดันตกคร่อม (ΔP) | 0.5-2 บาร์ที่อัตราการไหลที่กำหนด | ส่งผลโดยตรงต่อประสิทธิภาพการใช้พลังงานและการสร้างความร้อน |

| เวลาตอบสนอง | 15-150 ms ขึ้นอยู่กับประเภทการกระตุ้น | ส่งผลต่อรอบเวลาและความแม่นยำในการเคลื่อนไหว |

| การรั่วไหลภายใน | 5-50 มล./นาที (สปูลวาล์ว) | ส่งผลต่อความแม่นยำของตำแหน่งและภาระความร้อนระหว่างการจับ |

| อุณหภูมิในการทำงาน | -20°C ถึง +80°C (มาตรฐาน) -40°C ถึง +120°C (ขยาย) |

จำกัดช่วงความหนืดของของเหลวและการเลือกใช้วัสดุซีล |

มาตรฐานการติดตั้งและอินเทอร์เฟซ

อินเทอร์เฟซการติดตั้งเชิงกลเป็นไปตามมาตรฐาน ISO 4401 (ก่อนหน้านี้เรียกว่ามาตรฐาน CETOP หรือ NFPA) ขนาดทั่วไป ได้แก่ NG6 (หรือที่เรียกว่า D03), NG10 (D05) และ NG25 (D08) โดยตัวเลขระบุรูปแบบสลักเกลียวพื้นผิวการติดตั้งและขนาดพอร์ตเชื่อมต่อ การติดตั้งที่ได้มาตรฐานช่วยให้มั่นใจถึงความสามารถในการสับเปลี่ยนกันระหว่างผู้ผลิต และทำให้การออกแบบระบบง่ายขึ้นโดยใช้บล็อกท่อร่วมแบบโมดูลาร์

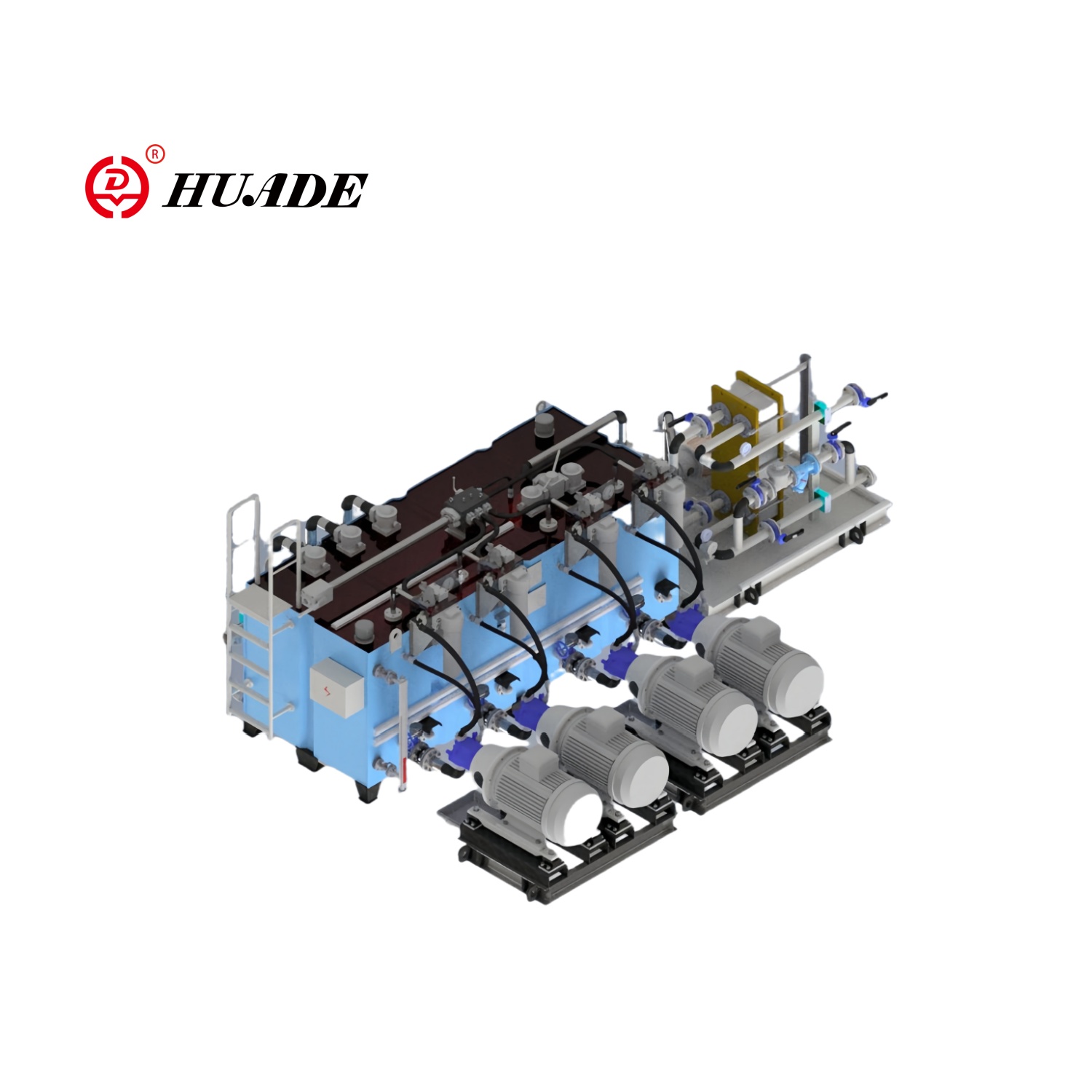

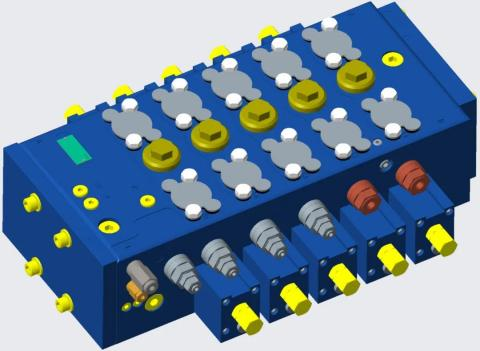

การติดตั้งท่อร่วมจะเน้นวาล์วหลายตัวบนอะลูมิเนียมกลึงหรือบล็อกเหล็กเดี่ยวที่มีช่องทางการไหลภายใน วิธีการนี้กำจัดการวางท่อภายนอกระหว่างวาล์วและพอร์ตแอคชูเอเตอร์ ลดจุดรั่วที่อาจเกิดขึ้น ปรับปรุงความหนาแน่นของบรรจุภัณฑ์ และช่วยให้ช่องการไหลภายในมีการปรับปรุงให้เหมาะสมโดยมีความปั่นป่วนและการสูญเสียแรงดันน้อยที่สุด

การควบคุมขั้นสูง: วาล์วตามสัดส่วนและเซอร์โว

แม้ว่าวาล์วทิศทางการเปิด-ปิดจะให้การควบคุมที่เพียงพอสำหรับการใช้งานหลายประเภท แต่บางระบบจำเป็นต้องมีการปรับการไหลและทิศทางอย่างต่อเนื่อง แทนที่จะต้องสลับการทำงานแบบแยกส่วน

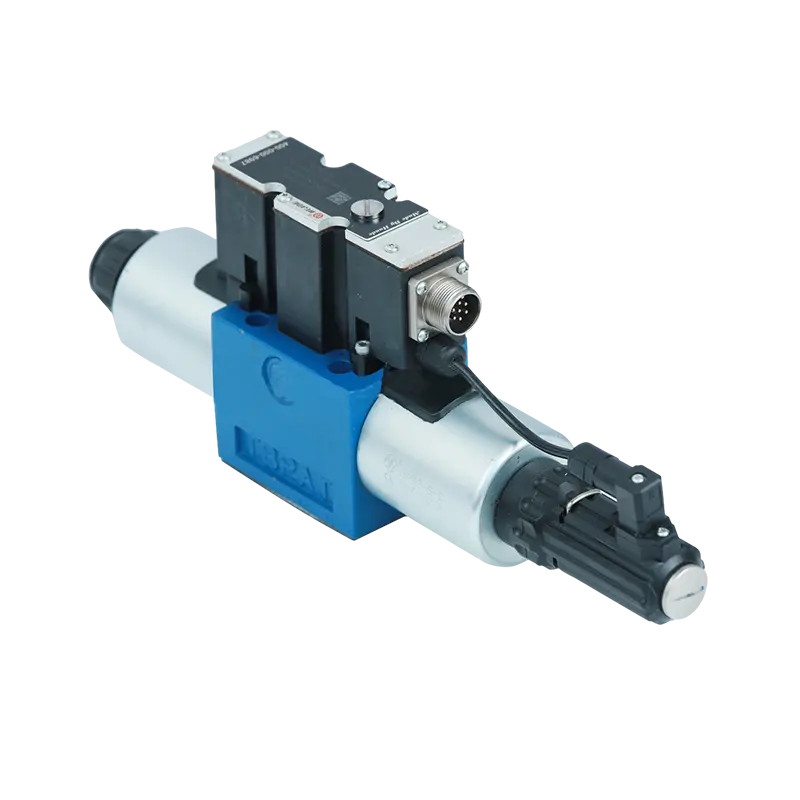

เทคโนโลยีวาล์วสัดส่วน

วาล์วปรับทิศทางตามสัดส่วนใช้โซลินอยด์แรงแปรผันหรือมอเตอร์แรงบิดเพื่อจัดตำแหน่งแกนม้วนอย่างต่อเนื่อง แทนที่จะอยู่ที่ตำแหน่งปลายเท่านั้น การกระจัดของสปูลจะกลายเป็นสัดส่วนกับสัญญาณกระแสอินพุต ทำให้สามารถควบคุมการไหลแบบแปรผันได้อย่างไม่จำกัดภายในช่วงของวาล์ว ความสามารถนี้ช่วยให้สามารถเร่งความเร็วและลดความเร็วได้อย่างราบรื่น ควบคุมความเร็วได้อย่างแม่นยำ และควบคุมโหลดอย่างนุ่มนวลซึ่งเป็นไปไม่ได้ด้วยสวิตช์วาล์ว

วาล์วสัดส่วนประสิทธิภาพสูงรวมเอาเซ็นเซอร์ป้อนกลับตำแหน่ง ซึ่งโดยทั่วไปคือหม้อแปลงดิฟเฟอเรนเชียลแปรผันเชิงเส้น (LVDT) ที่คอยติดตามตำแหน่งสปูลจริง ตัวควบคุมวงปิดจะเปรียบเทียบตำแหน่งที่ได้รับคำสั่งกับตำแหน่งจริง โดยจะปรับกระแสโซลินอยด์เพื่อกำจัดข้อผิดพลาดของตำแหน่ง กลไกป้อนกลับนี้ช่วยให้สามารถวางตำแหน่งแกนม้วนได้อย่างแม่นยำ แม้จะมีความผันแปรของแรงเสียดทาน แรงกด และผลกระทบของอุณหภูมิก็ตาม

วาล์วสัดส่วนสมัยใหม่มีฮิสเทรีซิสต่ำกว่า 1% ของจังหวะเต็ม ฮิสเทรีซีสแสดงถึงความแตกต่างของตำแหน่งเมื่อเข้าใกล้เป้าหมายจากทิศทางที่เพิ่มขึ้นและทิศทางที่ลดลง ฮิสเทรีซีสต่ำช่วยให้มั่นใจได้ถึงการตอบสนองที่สม่ำเสมอโดยไม่คำนึงถึงทิศทางการเคลื่อนที่ของสปูลก่อนหน้า ซึ่งมีความสำคัญอย่างยิ่งต่อการควบคุมการเคลื่อนไหวที่แม่นยำและป้องกันการสั่นของตำแหน่ง

วาล์วสัดส่วนบางตัวใช้หลักการป้อนกลับแรงดัน การตรวจจับแรงดันโหลดของแอคชูเอเตอร์ และการปรับการไหลเพื่อชดเชยการเปลี่ยนแปลงโหลด การชดเชยแรงดันนี้ช่วยรักษาความเร็วของแอคชูเอเตอร์ให้สม่ำเสมอมากขึ้นภายใต้โหลดที่แตกต่างกัน โดยไม่ต้องใช้ตัวชดเชยการไหลจากภายนอก เทคนิคนี้ช่วยเพิ่มความแข็งแกร่งของระบบและความแม่นยำในการควบคุมในการใช้งาน เช่น เครื่องทดสอบวัสดุหรือเครื่องอัดขึ้นรูปที่โหลดเปลี่ยนแปลงในระหว่างรอบการทำงาน

เซอร์โววาล์วสำหรับการใช้งานที่สำคัญ

เซอร์โววาล์วแสดงถึงระดับประสิทธิภาพสูงสุดในเทคโนโลยีการควบคุมทิศทาง อุปกรณ์เหล่านี้ตอบสนองความถี่เกิน 100 Hz โดยมีความละเอียดตำแหน่งต่ำกว่า 0.1% ของระยะชัก พื้นผิวควบคุมการบินในอวกาศ ระบบบังคับเลี้ยวของกองทัพเรือ และเครื่องทดสอบวัสดุที่ต้องควบคุมแรงหรือตำแหน่งอย่างแม่นยำที่ความถี่สูง ล้วนอาศัยความสามารถของเซอร์โววาล์ว

โดยทั่วไปการออกแบบเซอร์โววาล์วจะใช้โครงสร้างสองขั้นตอนโดยมีกลไกวาล์วหัวฉีดขั้นที่หนึ่งหรือกลไกท่อเจ็ทที่ควบคุมตำแหน่งแกนม้วนของขั้นที่สอง ขั้นแรกให้ความแม่นยำสูงโดยใช้กำลังน้อยที่สุด ในขณะที่ขั้นที่สองให้ความสามารถในการไหลที่จำเป็นสำหรับแอคทูเอเตอร์ อย่างไรก็ตาม ช่องว่างที่แคบและช่องเปิดขนาดเล็กในการออกแบบขั้นแรกทำให้เซอร์โววาล์วไวต่อการปนเปื้อนอย่างมาก ข้อกำหนดความสะอาดของของไหลมักจะระบุรหัส ISO 4406 16/14/11 หรือสารทำความสะอาด ซึ่งเข้มงวดกว่า 18/16/13 ที่ยอมรับได้สำหรับวาล์วกำหนดทิศทางมาตรฐาน

ความปลอดภัยในสภาพแวดล้อมที่เป็นอันตราย

วาล์วอุตสาหกรรมที่ทำงานในสภาพแวดล้อมที่ระเบิดได้ต้องมีใบรับรองพิเศษเพื่อป้องกันแหล่งกำเนิดประกายไฟ การรับรอง ATEX (Atmosphères Explosibles) สำหรับตลาดยุโรปและมาตรฐาน IECEx ที่เทียบเท่าสำหรับการใช้งานระหว่างประเทศระบุข้อกำหนดการออกแบบสำหรับส่วนประกอบทางไฟฟ้า เช่น โซลินอยด์ในสภาพแวดล้อมที่อาจเกิดการระเบิด

วาล์วทิศทางป้องกันการระเบิดใช้เปลือกหุ้มกันไฟซึ่งมีประกายไฟภายในหรือพื้นผิวที่ร้อน ป้องกันการจุดระเบิดของก๊าซภายนอก ตัวเรือนโซลินอยด์ใช้โครงสร้างที่แข็งแกร่งพร้อมพื้นผิวผสมพันธุ์ที่ได้รับเครื่องจักรเป็นพิเศษซึ่งป้องกันการแพร่กระจายของเปลวไฟแม้ว่าจะเกิดการจุดระเบิดภายในก็ตาม การออกแบบบางอย่างใช้วงจรที่ปลอดภัยจากภายในซึ่งจะจำกัดพลังงานไฟฟ้าให้อยู่ในระดับที่ไม่สามารถจุดระเบิดได้ภายใต้สภาวะความผิดปกติ

วาล์วที่ได้รับการรับรองความปลอดภัยเหล่านี้ใช้เทคโนโลยีการควบคุมตามสัดส่วนในโรงงานแปรรูปเคมี โรงกลั่นน้ำมัน การผลิตยา และการทำเหมืองแร่ ซึ่งวัสดุที่ติดไฟได้มีความเสี่ยงต่อการระเบิดอย่างต่อเนื่อง การบูรณาการความสามารถในการควบคุมขั้นสูงเข้ากับมาตรฐานความปลอดภัยที่เข้มงวดแสดงให้เห็นว่าเทคโนโลยีวาล์วสมัยใหม่ตอบสนองการใช้งานที่มีความต้องการสูงและเป็นอันตรายได้อย่างไร

โหมดความล้มเหลวทั่วไปและแนวทางปฏิบัติในการบำรุงรักษา

แม้จะมีการออกแบบอย่างระมัดระวัง แต่วาล์วปรับทิศทางก็มีโหมดการสึกหรอและความล้มเหลวซึ่งส่งผลต่อประสิทธิภาพและความปลอดภัยของระบบ การทำความเข้าใจกลไกความล้มเหลวเหล่านี้จะแนะนำกลยุทธ์การบำรุงรักษาที่มีประสิทธิภาพ

การติดสปูลและการปนเปื้อน

การติดสปูลแสดงถึงความล้มเหลวของวาล์วทิศทางที่พบบ่อยที่สุดในระบบไฮดรอลิก สภาวะนี้เกิดขึ้นเมื่อแรงเสียดทานระหว่างแกนม้วนสายและแกนเจาะเกินแรงกระตุ้นที่มีอยู่ ส่งผลให้แกนหมุนเคลื่อนที่ไม่ได้ สาเหตุหลัก ได้แก่ อนุภาคการปนเปื้อนที่ติดอยู่ในช่องว่าง การสะสมของสารเคลือบเงาจากน้ำมันไฮดรอลิกที่ถูกออกซิไดซ์ การกัดกร่อนของความชื้น และการให้คะแนนเชิงกลจากการแทรกซึมของอนุภาคครั้งก่อน

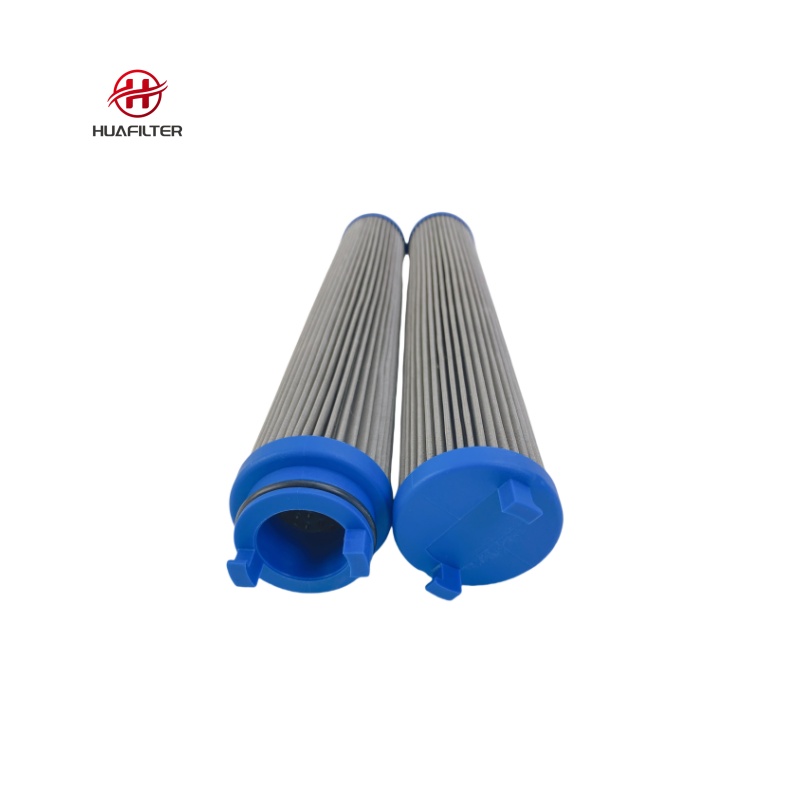

การควบคุมการปนเปื้อนช่วยป้องกันการเกาะของหลอดด้ายเบื้องต้น ความสะอาดของของไหลไฮดรอลิกต้องเป็นไปตามหรือเกินกว่าข้อกำหนดของผู้ผลิตวาล์ว โดยทั่วไปจะต้องมีการกรองตามรหัสความสะอาด ISO 4406 ระหว่าง 18/16/13 สำหรับวาล์วมาตรฐานและ 16/14/11 สำหรับวาล์วสัดส่วน รหัสเหล่านี้ระบุจำนวนอนุภาคสูงสุดที่ขนาด 4, 6 และ 14 ไมโครเมตรต่อของเหลว 100 มิลลิลิตร การเพิ่มหมายเลขรหัสสามขั้นตอนแต่ละครั้งแสดงถึงความเข้มข้นของอนุภาคเพิ่มขึ้นสองเท่า

อุณหภูมิในการทำงานส่งผลต่ออัตราการสะสมของสารปนเปื้อน ระบบไฮดรอลิกที่ทำงานสูงกว่า 80°C เร่งปฏิกิริยาออกซิเดชันของน้ำมัน ทำให้เกิดสารเคลือบเงาและตะกอนที่เคลือบแกนวาล์วและจำกัดการเคลื่อนไหว ความสามารถของระบบทำความเย็นจะต้องรักษาอุณหภูมิน้ำมันให้อยู่ในช่วง 40-65°C เพื่ออายุการใช้งานวาล์วที่เหมาะสมและความน่าเชื่อถือ การเปลี่ยนแปลงของอุณหภูมิในช่วงเวลาที่มีความต้องการสูงหรือขนาดเครื่องทำความเย็นที่ไม่เพียงพอ ความสะอาดของระบบจะค่อยๆ ลดความสะอาดลงแม้ว่าจะมีการกรองที่เหมาะสมก็ตาม

ความก้าวหน้าของการรั่วไหลภายใน

การรั่วไหลภายในที่ผ่านแกนม้วนเก็บจะเพิ่มขึ้นเรื่อยๆ เมื่อพื้นผิวสึกหรอระหว่างการทำงานปกติ อัตราการรั่วไหลที่ยอมรับได้สำหรับสปูลวาล์วใหม่อยู่ในช่วง 5-20 มิลลิลิตรต่อนาที ขึ้นอยู่กับขนาดและการออกแบบวาล์ว เมื่อการสึกหรอดำเนินไป การรั่วไหลอาจสูงถึง 50-100 มิลลิลิตรต่อนาทีก่อนที่จะต้องเปลี่ยนวาล์ว

การรั่วไหลภายในที่มากเกินไปจะแสดงออกเนื่องจากการเคลื่อนที่ของแอคชูเอเตอร์ช้าลง ไม่สามารถรักษาแรงดันระหว่างช่วงพักตัวได้ และความร้อนของน้ำมันที่เพิ่มขึ้นจากการไหลเวียนของการไหลภายใน การทดสอบการรั่วไหลเกี่ยวข้องกับการวัดการไหลจากพอร์ตที่ถูกบล็อก หรือการเปรียบเทียบความเร็วของแอคชูเอเตอร์ภายใต้โหลดกับการวัดพื้นฐาน การตรวจสอบแบบก้าวหน้าจะตรวจจับแนวโน้มการสึกหรอก่อนที่จะเกิดความล้มเหลวร้ายแรง

โซลินอยด์และไฟฟ้าขัดข้อง

คอยล์โซลินอยด์ทำงานล้มเหลวเนื่องจากไฟฟ้าเกินพิกัด ความร้อนเกิน ความชื้นเข้า หรือความเสียหายทางกล โซลินอยด์สำหรับงานต่อเนื่องที่ได้รับการจัดอันดับสำหรับรอบการทำงาน 100% สามารถทำงานได้อย่างไม่มีกำหนดที่แรงดันไฟฟ้าที่กำหนดและอุณหภูมิแวดล้อมสูงสุด โซลินอยด์ที่ทำงานไม่ต่อเนื่องต้องใช้เวลาในการระบายความร้อน และจะไม่ทำงานเนื่องจากความร้อนสูงเกินไปหากหมุนเร็วเกินไปหรือเปิดไฟอย่างต่อเนื่อง

การเปลี่ยนแปลงแรงดันไฟฟ้านอกช่วงที่ระบุ (+/- ทั่วไป 10%) เร่งความล้มเหลวของคอยล์ แรงดันไฟฟ้าต่ำจะลดแรงแม่เหล็ก ซึ่งอาจทำให้เกิดการเลื่อนแกนที่ไม่สมบูรณ์หรือการตอบสนองที่ช้า แรงดันไฟฟ้าที่มากเกินไปจะเพิ่มการดึงกระแสและการสร้างความร้อน ส่งผลให้ฉนวนคอยล์เสื่อมคุณภาพลงจนกระทั่งเกิดไฟฟ้าลัดวงจร ความล้มเหลวของวงจรเรียงกระแสในวาล์วที่จ่ายไฟ AC ทำให้เกิดพฤติกรรมของคอยล์ที่ผิดปกติเนื่องจาก AC ที่ไม่ถูกแก้ไขเข้าถึงโซลินอยด์ DC ทำให้เกิดแรงแม่เหล็กสั่นและความร้อนมากเกินไป

ขั้นตอนการวินิจฉัยสำหรับความล้มเหลวของโซลินอยด์ที่น่าสงสัย ได้แก่ การวัดความต้านทาน (เปรียบเทียบกับค่าป้ายชื่อ) การตรวจสอบแรงดันไฟฟ้าที่การเชื่อมต่อโซลินอยด์ระหว่างที่พยายามดำเนินการ และการทดสอบแทนที่ด้วยตนเองเพื่อแยกปัญหาทางไฟฟ้าจากปัญหาทางกล วาล์วตามสัดส่วนทางอุตสาหกรรมและแบบควบคุมโดยนำร่องจำนวนมากมีกลไกแทนที่แบบแมนนวลซึ่งช่วยให้เปลี่ยนสปูลเชิงกลได้แม้ว่าระบบไฟฟ้าขัดข้อง ให้ฟังก์ชันการทำงานฉุกเฉินที่สำคัญ

| โหมดความล้มเหลว | สาเหตุทั่วไป | อาการ | วิธีการวินิจฉัย |

|---|---|---|---|

| สปูลติด | การปนเปื้อน การสะสมของสารเคลือบเงา การกัดกร่อน การให้คะแนนทางกล | ไม่มีการตอบสนองต่อสัญญาณควบคุม การเคลื่อนไหวไม่แน่นอน การเปลี่ยนเกียร์ช้าหรือไม่สมบูรณ์ | การทดสอบแทนที่ด้วยตนเอง การวิเคราะห์ความสะอาดของน้ำมัน การตรวจสอบด้วยภาพหลังการถอดชิ้นส่วน |

| การรั่วไหลภายในที่มากเกินไป | การสึกหรอของแกนม้วนสาย/รู รอยขีดข่วนบนพื้นผิว การเสื่อมสภาพของซีล | ความเร็วของแอคชูเอเตอร์ช้า, แรงดันลดลงระหว่างการพัก, อุณหภูมิน้ำมันเพิ่มขึ้น | การวัดการไหลจากพอร์ตที่ถูกบล็อก การทดสอบเปรียบเทียบความเร็วของแอคชูเอเตอร์ |

| ความล้มเหลวของขดลวดโซลินอยด์ | Dynamisk respons skiljer sig också. Poppet-ventiler öppnas och stängs snabbt eftersom slaglängden är kort. Du lyfter bara en kon från sitt säte, inte glider en spole över flera portar. Detta gör 2-vägsventiler av tallrikstyp idealiska för applikationer som kräver omedelbar flödesinitiering, som nödavstängningskretsar eller anti-kavitationsskydd. | ไม่มีแรงดึงแม่เหล็ก การกระตุ้นอ่อน กลิ่นไหม้ การป้องกันสะดุด | การตรวจสอบความต้านทาน การตรวจสอบแรงดันไฟฟ้า การวัดกระแสไฟฟ้า การทดสอบการแทนที่ด้วยตนเอง |

| ความล้มเหลวในฤดูใบไม้ผลิ | ความเหนื่อยล้าจากการปั่นจักรยาน การกัดกร่อน ความเครียดเกินจากแรงดันที่พุ่งสูงขึ้น | การกลับสู่ตำแหน่งเป็นกลางไม่สมบูรณ์ ไม่สามารถเปลี่ยนตำแหน่ง วาล์วติดขัด | การทดสอบความรู้สึกในการใช้งานด้วยตนเอง การตรวจสอบการถอดชิ้นส่วน |

| การรั่วไหลของซีลภายนอก | การเสื่อมสภาพของโอริง, การติดตั้งที่ไม่เหมาะสม, การโจมตีด้วยสารเคมี, การหมุนเวียนของแรงดัน/อุณหภูมิ | การซึมของของเหลวที่มองเห็นได้ ความเปียกชื้นของพื้นผิวที่เพิ่มขึ้น การสูญเสียแรงดัน | การตรวจสอบด้วยสายตา การทดสอบการคงความดันหลังจากแยกส่วนวาล์ว |

แนวทางการบำรุงรักษาเชิงป้องกัน

การบำรุงรักษาวาล์วทิศทางที่มีประสิทธิภาพมุ่งเน้นไปที่การปกป้องส่วนต่อประสานแกนหมุนและส่วนประกอบทางไฟฟ้าที่มีความแม่นยำจากการเสื่อมสภาพ

การจัดการคุณภาพของเหลวเป็นรากฐาน สร้างความสะอาดของของเหลวพื้นฐานผ่านการวิเคราะห์ในห้องปฏิบัติการของน้ำมันใหม่ และตรวจสอบระดับความสะอาดเป็นระยะๆ ระหว่างการทำงาน กำหนดเป้าหมายรหัส ISO 4406 ที่เหมาะสมสำหรับประเภทวาล์วที่ติดตั้ง เปลี่ยนองค์ประกอบตัวกรองตามช่วงเวลาที่แนะนำ โดยไม่คำนึงถึงตัวบ่งชี้ความดันแตกต่าง เนื่องจากตัวกรองชนิดความลึกสามารถเข้าถึงความจุสำหรับอนุภาคละเอียดได้ในขณะที่ความดันแตกต่างยังคงต่ำ

การตรวจสอบอุณหภูมิช่วยตรวจจับสภาวะที่ผิดปกติก่อนเกิดความเสียหาย อุณหภูมิที่มากเกินไปบ่งชี้ถึงความสามารถในการทำความเย็นไม่เพียงพอ ข้อจำกัดในการไหลที่ทำให้เกิดแรงดันตก หรือการรั่วไหลภายในทำให้เกิดความร้อน ติดตั้งเซ็นเซอร์วัดอุณหภูมิในตำแหน่งที่สำคัญ รวมถึงบล็อกท่อร่วมวาล์ว โดยเฉพาะอย่างยิ่งบนวาล์วสัดส่วนที่สร้างความร้อนมากขึ้นจากการรั่วไหลภายในและการกระจายพลังงานไฟฟ้า

พัฒนาขั้นตอนการตรวจสอบและทดสอบอย่างเป็นระบบ บันทึกข้อมูลประสิทธิภาพพื้นฐาน รวมถึงเวลารอบของแอคชูเอเตอร์ แรงดันสูงสุดที่ได้รับ และการดึงกระแสโซลินอยด์ระหว่างการทดสอบเดินเครื่อง การเปรียบเทียบเป็นระยะกับค่าพื้นฐานเผยให้เห็นแนวโน้มการย่อยสลายแบบค่อยเป็นค่อยไป การวัดเวลาตอบสนองโดยใช้ทรานสดิวเซอร์ความดันและระบบเก็บข้อมูลจะตรวจจับการเสียดสีหรือการปนเปื้อนที่เพิ่มขึ้นก่อนที่จะเกิดความล้มเหลวโดยสิ้นเชิง

ผู้ออกแบบระบบควรระบุวาล์วที่มีความสามารถในการแทนที่ด้วยตนเองสำหรับฟังก์ชันที่สำคัญ การแทนที่ด้วยตนเองช่วยให้เกิดการทำงานฉุกเฉินในระหว่างที่ไฟฟ้าขัดข้อง และเปิดใช้งานการแยกการวินิจฉัยระหว่างแหล่งกำเนิดความผิดปกติทางกลไกและทางไฟฟ้า กลไกแทนที่ยังช่วยให้สามารถตรวจสอบแอคชูเอเตอร์และการทำงานของโหลดโดยไม่ขึ้นอยู่กับระบบไฟฟ้าของวาล์วในระหว่างการแก้ไขปัญหา

วิวัฒนาการของเทคโนโลยีการควบคุมทิศทาง

เทคโนโลยีวาล์วทิศทางยังคงก้าวหน้าไปตามเส้นทางคู่ขนานหลายเส้นทาง โดยแต่ละเส้นทางตอบสนองความต้องการเฉพาะของอุตสาหกรรม

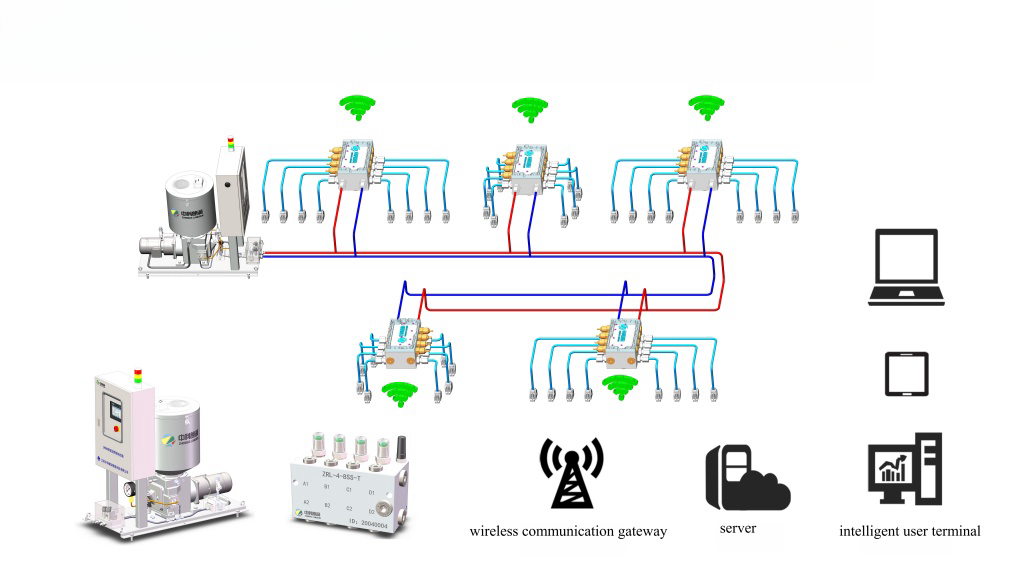

การบูรณาการแสดงถึงแนวโน้มสำคัญ วาล์วสมัยใหม่นำเอาระบบอิเล็กทรอนิกส์ในตัวมาใช้มากขึ้น รวมถึงการสื่อสาร CAN บัสหรืออีเทอร์เน็ตอุตสาหกรรม การวินิจฉัยในตัวที่ตรวจสอบกระแสและอุณหภูมิของคอยล์ และกิจวัตรการสอบเทียบด้วยตนเองที่ชดเชยการสึกหรอและผลกระทบจากอุณหภูมิ วาล์วอัจฉริยะเหล่านี้เปลี่ยนจากส่วนประกอบแบบพาสซีฟไปเป็นผู้เข้าร่วมระบบที่ทำงานอยู่ ซึ่งจะรายงานสถานะสุขภาพและคาดการณ์ความต้องการในการบำรุงรักษา

ประสิทธิภาพการใช้พลังงานขับเคลื่อนการปรับปรุงอย่างต่อเนื่องในการออกแบบเส้นทางการไหลและวัสดุ การจำลองการไหลโดยใช้คอมพิวเตอร์ช่วยปรับทางเดินภายในให้เหมาะสมเพื่อลดความปั่นป่วนและการสูญเสียแรงดัน ผู้ผลิตบางรายระบุว่าแรงดันตกต่ำกว่า 0.5 บาร์ที่อัตราการไหลสำหรับวาล์วกำหนดทิศทางมาตรฐาน ซึ่งครึ่งหนึ่งของค่าปกติจากทศวรรษก่อนๆ แรงดันตกที่ลดลงช่วยลดการสร้างความร้อนและการใช้พลังงานของปั๊ม สนับสนุนเป้าหมายความยั่งยืนขององค์กรและการลดต้นทุนการดำเนินงาน

การย่อขนาดจะผลักดันความสามารถในการควบคุมให้กลายเป็นแพ็คเกจขนาดเล็กลง การออกแบบตลับวาล์วที่ติดตั้งในท่อร่วมแบบกำหนดเองทำให้มีความสามารถในการไหลสูงจากซองที่มีขนาดกะทัดรัดอย่างน่าทึ่ง การกำหนดค่าเหล่านี้รองรับอุปกรณ์เคลื่อนที่ซึ่งพื้นที่และน้ำหนักจำกัดการออกแบบระบบอย่างยิ่ง

อนาคตน่าจะนำมาซึ่งการบูรณาการที่ลึกซึ้งยิ่งขึ้นระหว่างวาล์วส่งกำลังของไหลและระบบควบคุมแบบดิจิทัล การใช้พลังงานไฟฟ้าในอุปกรณ์เคลื่อนที่สร้างโอกาสในการควบคุมแอคชูเอเตอร์ด้วยไฟฟ้าเต็มรูปแบบแทนที่ระบบไฮดรอลิกนำร่องแบบเดิม การตรวจสอบสภาพผ่านเซ็นเซอร์ที่รวมอยู่ในวาล์วช่วยให้กลยุทธ์การบำรุงรักษาแบบคาดการณ์ได้ ซึ่งจัดกำหนดการการบริการตามสภาพของส่วนประกอบที่เกิดขึ้นจริง แทนที่จะเป็นช่วงเวลาที่คงที่ การพัฒนาเหล่านี้จะขยายขีดความสามารถของวาล์วทิศทาง ในขณะเดียวกันก็ปรับปรุงความน่าเชื่อถือและความยั่งยืนในการใช้งานพลังงานของไหล