เมื่อทำงานกับระบบไฮดรอลิก การควบคุมการไหลของของไหลทั้งสองทิศทางมีความสำคัญอย่างยิ่งต่อความปลอดภัยและประสิทธิภาพ เช็ควาล์วที่ควบคุมด้วยไพล็อต SV ตอบสนองจุดประสงค์นี้โดยปล่อยให้ไหลฟรีไปในทิศทางเดียวในขณะที่ปิดกั้นการไหลย้อนกลับจนกว่าจะได้รับคำสั่งให้เปิด การออกแบบวาล์วอัจฉริยะนี้กลายเป็นสิ่งจำเป็นในการใช้งานไฮดรอลิกสมัยใหม่ที่จำเป็นต้องมีการกักเก็บน้ำหนักและการปล่อยแบบควบคุม

เช็ควาล์วที่ควบคุมโดยนักบิน SV แตกต่างจากเช็ควาล์วมาตรฐานผ่านกลไกการควบคุมที่เป็นเอกลักษณ์ แม้ว่าเช็ควาล์วแบบเดิมจะป้องกันการไหลย้อนกลับ แต่เวอร์ชัน SV จะเพิ่มพอร์ตควบคุมนำร่องที่สามารถแทนที่ฟังก์ชันการบล็อกได้เมื่อจำเป็น การเพิ่มที่ดูเหมือนเรียบง่ายนี้จะเปลี่ยนวาล์วจากส่วนประกอบแบบพาสซีฟให้เป็นองค์ประกอบควบคุมแบบแอคทีฟ

ทำความเข้าใจเกี่ยวกับการออกแบบขั้นพื้นฐาน

เช็ควาล์วควบคุมด้วยนักบิน SV ประกอบด้วยส่วนประกอบสำคัญหลายอย่างที่ทำงานร่วมกัน วาล์วก้านวาล์วหลักจะจัดการเส้นทางการไหลหลักจากพอร์ต A ไปยังพอร์ต B เมื่อของไหลไหลไปในทิศทางนี้ แรงดันจะดันก้านวาล์วให้เปิดเข้าหาสปริงเบา ทำให้เดินผ่านได้โดยแทบไม่มีข้อจำกัด โดยทั่วไปแรงดันตกจะวัดได้ประมาณ 4 บาร์ที่ 100 ลิตรต่อนาทีสำหรับวาล์วขนาด NG10 มาตรฐาน

গিয়ার ডিভাইডারগুলি কার্যকারিতা এবং রূঢ়তায় উৎকৃষ্ট, ISO 4406 20/18/15 পর্যন্ত দূষণের মাত্রা সহ্য করে৷ এগুলি কনভেয়র ড্রাইভে একাধিক হাইড্রোলিক মোটর সিঙ্ক্রোনাইজ করার মতো অবিচ্ছিন্ন-ডিউটি অ্যাপ্লিকেশনের জন্য আদর্শ। যাইহোক, তাদের একটি বিপজ্জনক বৈশিষ্ট্য রয়েছে যার নাম চাপের তীব্রতা। একটি আউটলেট ব্লক হয়ে গেলে, ব্লক করা অংশটি পাম্প হিসাবে কাজ করে, অত্যন্ত উচ্চ চাপ তৈরি করে।

กลไกการควบคุมนำร่องใช้พอร์ต X เพื่อแทนที่ฟังก์ชันการบล็อก เมื่อแรงดันของนักบินไปถึงลูกสูบควบคุม มันจะสร้างแรงเพียงพอที่จะดันก้านวาล์วหลักออกจากที่นั่ง แม้ว่าแรงดันโหลดจะตรงกันข้ามก็ตาม โดยทั่วไปแรงดันนำร่องที่ต้องการจะอยู่เหนือแรงดันโหลดประมาณ 5 บาร์เพื่อการเปิดที่เชื่อถือได้

พื้นที่ความกดดันกำหนดประสิทธิภาพอย่างไร

ประสิทธิผลของเช็ควาล์วแบบควบคุมด้วยไพล็อต SV ขึ้นอยู่กับความสัมพันธ์ระหว่างพื้นที่แรงดันต่างๆ ภายในวาล์วเป็นอย่างมาก วิศวกรกำหนดพื้นที่เหล่านี้เป็น A1 ถึง A4 ซึ่งแต่ละส่วนมีจุดประสงค์เฉพาะในสมการสมดุลของแรง

พื้นที่ A1 แสดงถึงหน้าก้านหลักที่สัมผัสกับแรงดันโหลด สำหรับวาล์วขนาด 10 จะวัดได้ประมาณ 1.33 ตารางเซนติเมตร พื้นที่ A2 แสดงพื้นผิวก้านนักบิน ซึ่งโดยทั่วไปจะมีขนาด 1 ใน 4 ของขนาด A1 พื้นที่ลูกสูบควบคุม A3 จะต้องมีขนาดใหญ่พอที่จะเอาชนะแรงรวมจากแรงดันโหลดและความตึงของสปริง โดยปกติจะอยู่ระหว่าง 2 ถึง 3.8 ตารางเซนติเมตรสำหรับวาล์วขนาดเล็ก

ความสมดุลของแรงจะกำหนดเมื่อวาล์วเปิด แรงดันโหลดคูณด้วยความแตกต่างของพื้นที่ที่มีประสิทธิผลระหว่าง A1 และ A2 บวกกับแรงสปริง จะต้องเอาชนะด้วยแรงดันนำร่องที่กระทำต่อพื้นที่ A3 ความสัมพันธ์ทางคณิตศาสตร์นี้ช่วยให้มั่นใจถึงการดำเนินการที่คาดการณ์ได้ภายใต้สภาวะโหลดที่แตกต่างกัน

ประเภทการกำหนดค่าหลักสองประเภท

เช็ควาล์วแบบควบคุมด้วยไพล็อตมีรูปแบบ SV และ SL ซึ่งแต่ละแบบเหมาะกับความต้องการของวงจรที่แตกต่างกัน ประเภท SV มีการกำหนดเส้นทางการระบายน้ำภายในโดยที่ห้องนำร่องระบายกลับไปยังพอร์ต A การออกแบบที่กะทัดรัดนี้ทำงานได้ดีเมื่อพอร์ต A เชื่อมต่อกับถังหรือแรงดันต่ำ ทำให้การติดตั้งง่ายและลดการเชื่อมต่อภายนอกให้เหลือน้อยที่สุด

การเลือกการกำหนดค่าที่เหมาะสมจำเป็นต้องมีการวิเคราะห์ความต้องการของระบบอย่างรอบคอบ รวมถึงอัตราการไหล ระดับความดัน และการออกแบบวงจร ตัวเลือกระหว่างเวอร์ชัน SV มาตรฐานและเวอร์ชัน SL เดรนภายนอกจะขึ้นอยู่กับเงื่อนไขของพอร์ต A คุณสมบัติการบีบอัดจะเป็นประโยชน์ต่อการใช้งานที่ไวต่อแรงกระแทกจากแรงดัน ตัวเลือกวัสดุรองรับของเหลวและสภาพแวดล้อมต่างๆ

การเลือกระหว่าง SV และ SL ขึ้นอยู่กับการออกแบบวงจรของคุณ หากพอร์ต A ยังคงอยู่ใกล้ความดันบรรยากาศ โดยทั่วไปแล้วเวอร์ชัน SV ที่ง่ายกว่าก็เพียงพอแล้ว เมื่อพอร์ต A มองเห็นแรงกดดันอย่างมากหรือเชื่อมต่อกับส่วนประกอบที่มีแรงดันอื่น การกำหนดค่า SL จะป้องกันการรบกวนของนักบินที่ไม่พึงประสงค์

คุณสมบัติการบีบอัด

เช็ควาล์วแบบนำร่องมาตรฐานสามารถสร้างแรงดันที่เพิ่มขึ้นอย่างมากเมื่อเปิดภายใต้ภาระสูง การปล่อยแรงดันที่ติดอยู่อย่างกะทันหันจะทำให้เกิดแรงกระแทกแบบไฮดรอลิกที่เน้นส่วนประกอบต่างๆ และสร้างเสียงรบกวน เพื่อแก้ไขปัญหานี้ ผู้ผลิตได้พัฒนาตัวแปรการบีบอัดแบบ A-type

กลไกการบีบอัดประกอบด้วยบอลวาล์วขนาดเล็กที่เปิดออกเล็กน้อยก่อนก้านวาล์วหลัก ซึ่งช่วยลดแรงดันที่ควบคุมได้ในปริมาตรควบคุม โดยทั่วไปจะจำกัดแรงดันตกที่ต่ำกว่า 50 บาร์ สำหรับวาล์วขนาด 10 ปริมาตรควบคุมจะวัดได้ประมาณ 2.5 ลูกบาศก์เซนติเมตร ซึ่งจะต้องคลายการบีบอัดก่อนที่จะเปิดเต็มที่

กระบวนการคลายการบีบอัดจะเพิ่มความล่าช้าเล็กน้อยในการตอบสนองของวาล์ว แต่ช่วยลดความเครียดของระบบได้อย่างมาก การใช้งานที่เกี่ยวข้องกับกระบอกสูบขนาดใหญ่หรือโหลดความเฉื่อยสูงจะได้รับประโยชน์เป็นพิเศษจากคุณสมบัตินี้ การแลกเปลี่ยนระหว่างเวลาตอบสนองและการทำงานที่ราบรื่นจำเป็นต้องพิจารณาอย่างรอบคอบในระหว่างการออกแบบระบบ

ประเภทการกำหนดค่าหลักสองประเภท

เช็ควาล์วแบบควบคุมด้วยไพล็อต SV ซีรีส์มีตั้งแต่ขนาด 06 ถึง 32 ตามมาตรฐาน ISO 5781 การกำหนดขนาดแต่ละขนาดจะสัมพันธ์กับเส้นผ่านศูนย์กลางพอร์ตระบุเป็นมิลลิเมตรหารด้วยประมาณ 1.6 มาตรฐานนี้ช่วยให้วิศวกรประเมินความจุของวาล์วและข้อกำหนดในการติดตั้งได้อย่างรวดเร็ว

มือจับวาล์วขนาด 06 และ 10 ให้อัตราการไหลสูงสุด 150 ลิตรต่อนาที โดยมีน้ำหนักระหว่าง 0.8 ถึง 1.8 กิโลกรัม หน่วยขนาดกะทัดรัดเหล่านี้พอดีกับพื้นที่แคบ ในขณะเดียวกันก็ให้การรองรับน้ำหนักที่เชื่อถือได้สำหรับกระบอกสูบขนาดเล็กถึงขนาดกลาง ปริมาตรการควบคุมที่พอเหมาะคือ 1.2 ถึง 2.5 ลูกบาศก์เซนติเมตร ช่วยให้มีเวลาตอบสนองที่รวดเร็ว

ขนาดกลาง 16 และ 20 รองรับการไหลตั้งแต่ 150 ถึง 300 ลิตรต่อนาที ขนาดทางกายภาพเพิ่มขึ้นตามไปด้วย โดยวาล์วขนาด 20 มีน้ำหนักประมาณ 7.8 กิโลกรัม ปริมาตรควบคุมที่มากขึ้นคือ 5 ถึง 10.8 ลูกบาศก์เซนติเมตร ต้องใช้น้ำมันนำร่องมากขึ้น แต่ต้องรับมือกับแรงไหลที่มากขึ้นตามสัดส่วน

วาล์วขนาด 25 และ 32 รองรับการใช้งานหนักด้วยความสามารถในการไหลสูงถึง 550 ลิตรต่อนาที วาล์วขนาดใหญ่เหล่านี้มีน้ำหนัก 8 ถึง 12 กิโลกรัม และต้องการการติดตั้งที่แข็งแกร่ง ปริมาตรควบคุม 12 ถึง 19.27 ลูกบาศก์เซนติเมตรทำให้มีแรงนำร่องเพียงพอ แม้จะต้านแรงดันโหลดสูงสุดก็ตาม

ข้อควรพิจารณาในการติดตั้ง

การติดตั้งที่เหมาะสมช่วยให้มั่นใจได้ถึงอายุการใช้งานที่ยาวนานและการทำงานที่เชื่อถือได้ เช็ควาล์วที่ควบคุมโดยนักบิน SV โดยทั่วไปจะติดตั้งกับเพลตย่อยตามมาตรฐานอินเทอร์เฟซ ISO 5781 พื้นผิวการติดตั้งต้องใช้ความหยาบสูงสุด 1 ไมโครเมตร เพื่อป้องกันเส้นทางรั่วซึมรอบปะเก็นซีล

สลักเกลียวยึดจะต้องขันอย่างถูกต้องเพื่อให้สามารถปิดผนึกได้อย่างเหมาะสมโดยไม่ทำให้ตัววาล์วบิดเบี้ยว ข้อกำหนดมาตรฐานกำหนดไว้ที่ 75 นิวตัน-เมตร โดยมีค่าสัมประสิทธิ์การเสียดสี 0.14 วาล์วขนาด 10 ใช้สลักเกลียว M10 สี่ตัวที่ความยาว 50 มิลลิเมตร ในขณะที่ขนาด 32 ต้องใช้สลักเกลียว M10 หกตัวที่ความยาว 85 มิลลิเมตร การกระจายแรงบิดที่ไม่สม่ำเสมออาจทำให้พื้นผิวการติดตั้งบิดเบี้ยว และลดความสมบูรณ์ของซีลได้

สปริงพรีโหลดในเช็ควาล์วควบคุมด้วยไพล็อต SV จะกำหนดแรงดันการแตกร้าวในทิศทางการไหลอิสระ โดยทั่วไปผู้ผลิตจะเสนอตัวเลือกมาตรฐานสี่ตัวเลือก: 1.5, 3, 6 และ 10 บาร์สำหรับขนาดที่เล็กกว่า หรือ 2.5, 5, 7.5 และ 10 บาร์สำหรับวาล์วขนาดใหญ่ คุณสมบัติที่ปรับได้นี้ช่วยให้จับคู่วาล์วกับข้อกำหนดของวงจรเฉพาะได้

ข้อกำหนดของไหลไฮดรอลิก

เช็ควาล์วแบบควบคุมด้วยนักบิน SV ทำงานได้อย่างน่าเชื่อถือกับน้ำมันไฮดรอลิกจากแร่มาตรฐานที่ตรงตามข้อกำหนด HL หรือ HLP ความหนืดในการทำงานอยู่ระหว่าง 2.8 ถึง 500 ตารางมิลลิเมตรต่อวินาที แม้ว่าประสิทธิภาพที่ดีที่สุดจะเกิดขึ้นระหว่าง 16 ถึง 46 เซนติสโตก ที่ 40 องศาเซลเซียส ความหนืดที่ต่ำกว่าจะช่วยลดแรงดันตกคร่อมแต่อาจเพิ่มการรั่วซึม ในขณะที่ความหนืดที่สูงขึ้นจะให้ผลตรงกันข้าม

ขีดจำกัดอุณหภูมิขึ้นอยู่กับวัสดุซีล ซีลยางไนไตรล์มาตรฐานทนอุณหภูมิลบ 30 ถึงบวก 80 องศาเซลเซียส เหมาะสำหรับสภาพแวดล้อมอุตสาหกรรมส่วนใหญ่ การใช้งานที่เกี่ยวข้องกับอุณหภูมิสูงหรือของเหลวสังเคราะห์จะได้รับประโยชน์จากซีลฟลูออโรคาร์บอน ซึ่งสามารถทนอุณหภูมิลบ 20 ถึงบวก 80 องศา ในขณะที่ต้านทานตัวกลางที่มีฤทธิ์กัดกร่อน ของเหลวที่ย่อยสลายได้ทางชีวภาพ เช่น HETG มักต้องใช้ซีลฟลูออโรคาร์บอนเช่นกัน

ความสะอาดของของไหลส่งผลโดยตรงต่ออายุการใช้งานและความน่าเชื่อถือของวาล์ว ระดับการปนเปื้อนที่แนะนำของ ISO 4406 20/18/15 หมายถึงไม่เกิน 5,000 อนุภาคต่อมิลลิลิตรที่สูงกว่า 4 ไมโครเมตร, 1300 เหนือ 6 ไมโครเมตร และ 320 เหนือ 14 ไมโครเมตร การกรองที่เหมาะสมตามมาตรฐาน Bosch Rexroth RE 50070 จะรักษาขีดจำกัดเหล่านี้และป้องกันการสึกหรอก่อนเวลาอันควร

สถานการณ์การใช้งานทั่วไป

อุปกรณ์ก่อสร้างถือเป็นตลาดที่ใหญ่ที่สุดแห่งหนึ่งสำหรับเช็ควาล์วแบบควบคุมด้วยนักบิน กระบอกบูมของรถขุดต้องมีการยึดน้ำหนักที่เชื่อถือได้เพื่อป้องกันแขนหล่นเมื่อผู้ควบคุมปล่อยปุ่มควบคุม เช็ควาล์วควบคุมด้วยไพล็อต SV ที่ติดตั้งอยู่ในพอร์ตกระบอกสูบแต่ละอันมีฟังก์ชันความปลอดภัยนี้ เมื่อผู้ปฏิบัติงานบังคับคันโยกควบคุม แรงดันนำร่องจากวาล์วกำหนดทิศทางจะเปิดเช็ควาล์ว เพื่อให้สามารถลดระดับลงได้

เครื่องฉีดขึ้นรูปใช้วาล์วเหล่านี้เพื่อยึดกระบอกสูบจับยึดแม่พิมพ์ แรงมหาศาลที่เกี่ยวข้อง ซึ่งมักจะเกิน 100 กิโลนิวตัน ต้องการการกักเก็บโหลดที่ไม่มีการรั่วไหล เช็ควาล์วที่ทำงานด้วยนำร่องสองตัวในการกำหนดค่าซ้ำซ้อนเป็นไปตามหมวดหมู่ความปลอดภัย 3 ตามมาตรฐาน EN ISO 13849 หากวาล์วตัวหนึ่งทำงานล้มเหลว วาล์วตัวที่สองจะทำหน้าที่รองรับน้ำหนักไว้จนกว่าการบำรุงรักษาจะสามารถแก้ไขปัญหาได้

การใช้งานอุปกรณ์การยกจะรวมเช็ควาล์วแบบควบคุมด้วยนักบินเข้ากับวาล์วควบคุมการไหลเพื่อการลงน้ำหนักที่ราบรื่น เช็ควาล์วป้องกันการหล่นที่ไม่สามารถควบคุมได้ ในขณะที่วาล์วปีกผีเสื้อแยกต่างหากจะวัดอัตราการปล่อย ข้อตกลงนี้เป็นไปตามข้อกำหนด ANSI B30.5 สำหรับระบบความปลอดภัยของเครนและรอก สัญญาณนำร่องมาจากวาล์วควบคุมของผู้ปฏิบัติงาน เพื่อให้มั่นใจว่าการกระทำอย่างมีสติจะเกิดขึ้นก่อนการเคลื่อนไหวลดระดับลง

ลักษณะการทำงาน

แรงดันตกผ่านเช็ควาล์วควบคุมด้วยไพล็อต SV ในทิศทางการไหลอิสระจะแตกต่างกันไปตามขนาดและอัตราการไหล โดยทั่วไปวาล์วขนาด 32 ที่ไหลผ่าน 400 ลิตรต่อนาทีจะแสดงการสูญเสียแรงดันประมาณ 20 บาร์ ความต้านทานที่ค่อนข้างต่ำนี้ทำให้วาล์วมีประสิทธิภาพในระหว่างการทำงานปกติเมื่อมีการหมุนเวียนโหลดขึ้นและลงบ่อยครั้ง

อัตราส่วนแรงดันนำร่องจะกำหนดคุณลักษณะการควบคุม สำหรับวาล์วที่ไม่มีการบีบอัด แรงดันไพล็อตจะต้องเท่ากับแรงดันโหลดบวก 2 ถึง 5 บาร์เพื่อรับประกันการเปิด เวอร์ชันการบีบอัดจะแสดงการเปลี่ยนแปลงมากขึ้น โดยมีแถบกระจายเป็นบวกหรือลบ 10 บาร์ ขึ้นอยู่กับอัตราการไหลและสภาพของวาล์ว รูปแบบนี้สะท้อนถึงกระบวนการเปิดแบบเป็นขั้นเมื่อบอลวาล์วระบายแรงดันก่อนที่ก้านวาล์วหลักจะเคลื่อนที่

เวลาตอบสนองมีความสำคัญในการใช้งานที่ต้องการการปล่อยโหลดอย่างรวดเร็ว เวลาหน่วงระหว่างการใช้แรงดันนำร่องและบรรลุการไหลเต็มที่นั้นขึ้นอยู่กับปริมาณการควบคุมและความสามารถในการไหลของนำร่อง วาล์วขนาดเล็กตอบสนองภายใน 50 มิลลิวินาที ในขณะที่หน่วยขนาดใหญ่อาจต้องใช้เวลา 100 ถึง 200 มิลลิวินาที การเพิ่มการบีบอัดจะเพิ่มขึ้นเล็กน้อยแต่ยังคงเป็นที่ยอมรับสำหรับการใช้งานในอุตสาหกรรมส่วนใหญ่

ตัวเลือกแรงดันแคร็ก

สปริงพรีโหลดในเช็ควาล์วควบคุมด้วยไพล็อต SV จะกำหนดแรงดันการแตกร้าวในทิศทางการไหลอิสระ โดยทั่วไปผู้ผลิตจะเสนอตัวเลือกมาตรฐานสี่ตัวเลือก: 1.5, 3, 6 และ 10 บาร์สำหรับขนาดที่เล็กกว่า หรือ 2.5, 5, 7.5 และ 10 บาร์สำหรับวาล์วขนาดใหญ่ คุณสมบัติที่ปรับได้นี้ช่วยให้จับคู่วาล์วกับข้อกำหนดของวงจรเฉพาะได้

แรงกดดันในการแตกร้าวที่ต่ำกว่าจะช่วยลดการสูญเสียพลังงานในระหว่างการทำงานตามปกติ แต่อาจทำให้เกิดการรั่วไหลกลับเล็กน้อยภายใต้ภาระที่สูง การใช้งานที่ให้ความสำคัญกับประสิทธิภาพมากกว่าประสิทธิภาพการปิดผนึกสัมบูรณ์มักจะระบุการตั้งค่า 1.5 หรือ 2.5 บาร์ แรงสปริงที่ลดลงยังหมายถึงต้องใช้แรงดันนำร่องน้อยลงในการเปิดวาล์วแบบย้อนกลับ

แรงกดดันในการแตกร้าวที่สูงขึ้นช่วยปรับปรุงการปิดผนึกภายใต้สภาวะที่รุนแรงและป้องกันการเปิดโดยไม่ได้ตั้งใจจากความผันผวนของแรงดัน อุปกรณ์ก่อสร้างขนาดใหญ่และการใช้งานที่มีความสำคัญด้านความปลอดภัยมักใช้การตั้งค่า 6 หรือ 10 บาร์ แรงสปริงที่แข็งแกร่งขึ้นช่วยเพิ่มความปลอดภัยต่อความล้มเหลวของซีล แต่จะเพิ่มทั้งแรงดันตกข้างหน้าและแรงดันนักบินที่ต้องการ

เปรียบเทียบกับประเภทวาล์วทางเลือก

เช็ควาล์วแบบธรรมดามีราคาถูกกว่ารุ่นที่ควบคุมด้วยนักบินอย่างมาก แต่ไม่มีความสามารถในการเปิดแบบย้อนกลับ อัตราการรั่วไหลที่ 5 ถึง 10 มิลลิลิตรต่อนาทีภายใต้น้ำหนักบรรทุก เป็นที่ยอมรับไม่ได้สำหรับการใช้งานที่ต้องการการถือครองตำแหน่งในระยะยาว เช็ควาล์วที่ควบคุมโดยนำร่อง SV ปรับปรุงประสิทธิภาพการรั่วไหลได้ห้าสิบเท่าในขณะที่เพิ่มฟังก์ชันการปล่อยแบบควบคุม

วาล์วถ่วงดุลให้การรับน้ำหนักที่คล้ายกันพร้อมระบบระบายแรงดันและการควบคุมการไหลในตัว วาล์วเหล่านี้ทำงานได้ดีกับโหลดที่วิ่งเกิน เช่น กระบอกสูบแนวตั้งซึ่งมีแรงโน้มถ่วงช่วยในการเคลื่อนที่ อย่างไรก็ตาม โดยทั่วไปจะมีราคาสูงกว่าเช็ควาล์วแบบควบคุมด้วยนักบินและทำให้เกิดแรงดันตกคร่อมเพิ่มเติมในทั้งสองทิศทาง เช็ควาล์วที่ควบคุมด้วยไพล็อต SV จะทำงานได้อย่างยอดเยี่ยมเมื่อการไหลอิสระในทิศทางเดียวเป็นสิ่งสำคัญ

เช็ควาล์วแบบใช้นักบินคู่ช่วยกักเก็บโหลดซ้ำซ้อนสำหรับการใช้งานที่มีความสำคัญด้านความปลอดภัย แต่ละวาล์วสามารถรองรับโหลดเต็มได้อย่างอิสระ เป็นไปตามประเภทความปลอดภัยที่สูงกว่า ต้นทุนและความซับซ้อนที่เพิ่มขึ้นนั้นสมเหตุสมผลเมื่อกฎระเบียบหรือการประเมินความเสี่ยงจำเป็นต้องมีความซ้ำซ้อนเท่านั้น เช็ควาล์วแบบใช้นักบินเดี่ยวเพียงพอสำหรับการใช้งานในอุตสาหกรรมส่วนใหญ่เมื่อมีขนาดและการบำรุงรักษาอย่างเหมาะสม

การกำหนดขนาดและกระบวนการคัดเลือก

การกำหนดขนาด SV เช็ควาล์วที่ดำเนินการนำร่องที่ถูกต้องจะเริ่มต้นด้วยข้อกำหนดการไหล คำนวณอัตราการไหลสูงสุดผ่านวาล์วทั้งสองทิศทาง รวมถึงการทำงานใดๆ ที่เกิดขึ้นพร้อมกัน เลือกขนาดวาล์วที่รองรับการไหลนี้ด้วยแรงดันตกที่ยอมรับได้ โดยทั่วไปจะต่ำกว่า 20 บาร์สำหรับทิศทางการไหลอิสระ

ตรวจสอบว่าแรงดันใช้งานอยู่ภายในพิกัดสูงสุด 315 บาร์ของวาล์ว รวมปัจจัยด้านความปลอดภัยและพิจารณาการเพิ่มแรงดันจากการปิดวาล์วอย่างรวดเร็วหรือการชะงักของปั๊ม แหล่งจ่ายแรงดันนำร่องจะต้องส่งแรงดันที่สูงกว่าแรงดันโหลดสูงสุดอย่างน้อย 5 บาร์อย่างเชื่อถือได้ เพื่อให้มั่นใจถึงประสิทธิภาพการเปิดที่สม่ำเสมอ

เลือกระหว่างการกำหนดค่า SV และ SL ตามเงื่อนไขพอร์ต A หากพอร์ตนี้เชื่อมต่อกับแท็งก์หรือไม่ได้รับแรงดัน การออกแบบ SV ที่เรียบง่ายกว่าก็ทำงานได้ดี เมื่อพอร์ต A รับแรงกดดันอย่างมากหรือป้อนส่วนประกอบอื่นๆ ให้ระบุเวอร์ชัน SL พร้อมท่อระบายภายนอก กำหนดเส้นทางพอร์ต Y ไปยังถังผ่านท่อที่มีขนาดเพียงพอ

ตัดสินใจว่าจำเป็นต้องมีการบีบอัดหรือไม่โดยการประเมินแรงดันช็อตที่อาจเกิดขึ้น ระบบที่มีปริมาตรกักขนาดใหญ่หรือส่วนประกอบที่ละเอียดอ่อนจะได้รับประโยชน์จากเวอร์ชัน A-type ความล่าช้าในการตอบสนองเล็กน้อยไม่ค่อยทำให้เกิดปัญหาในวงจรอุตสาหกรรมทั่วไป เวอร์ชันมาตรฐานที่ไม่มีการบีบอัดจะมีค่าใช้จ่ายน้อยลงและตอบสนองได้เร็วกว่าสำหรับแอปพลิเคชันที่ไม่มีปัญหาเรื่องแรงกระแทก

การอ่านรหัสการสั่งซื้อ

ผู้ผลิตใช้รหัสการกำหนดที่เป็นระบบเพื่อระบุการกำหนดค่าวาล์วตรวจสอบที่ดำเนินการนำร่อง โค้ดทั่วไป เช่น SV 10 PA1-4X แบ่งออกเป็นองค์ประกอบที่แตกต่างกัน ตัวอักษรตัวแรกระบุประเภทของวาล์ว SV สำหรับท่อระบายน้ำภายในหรือ SL สำหรับภายนอก ตัวเลขต่อไปนี้แสดงการกำหนดขนาด ในกรณีนี้คือ 10

ตำแหน่งถัดไปเผยให้เห็นรูปแบบการติดตั้ง โดย P หมายถึงแผ่นย่อย และ G หมายถึงพอร์ตแบบเกลียว ตัวอักษร A จะปรากฏขึ้นเมื่อมีการรวมการบีบอัด มิฉะนั้นตำแหน่งนี้จะว่างเปล่า ตัวเลขนี้แสดงถึงการเลือกแรงดันการแคร็กตั้งแต่ 1 ถึง 4 ซึ่งสอดคล้องกับตัวเลือกพรีโหลดสปริงที่เพิ่มขึ้น

ส่วนต่อท้าย 4X ระบุรุ่นซีรีส์ปัจจุบัน ซึ่งระบุถึงการปรับปรุงการออกแบบและข้อมูลจำเพาะที่อัปเดต เครื่องหมายทับต่อท้ายมักจะนำหน้าตัวเลือกเพิ่มเติม เช่น วัสดุซีล โดยที่ V หมายถึงฟลูออโรคาร์บอน แทนที่จะเป็นไนไตรล์มาตรฐาน การทำความเข้าใจรหัสเหล่านี้จะช่วยสื่อสารข้อกำหนดกับซัพพลายเออร์ได้อย่างแม่นยำ และรับประกันว่าจะได้รับการกำหนดค่าที่ถูกต้อง

ข้อกำหนดการบำรุงรักษา

การตรวจสอบเป็นประจำช่วยให้เช็ควาล์วที่ควบคุมโดยนักบินทำงานได้อย่างน่าเชื่อถือ ทุก ๆ 5,000 ชั่วโมงการทำงาน ให้ตรวจสอบระดับการปนเปื้อนของน้ำมันไฮดรอลิก และเปลี่ยนไส้กรอง หากความสะอาดเกิน ISO 4406 20/18/15 คุณภาพของของเหลวที่ลดลงจะเร่งการสึกหรอของซีลและช่วยให้อนุภาคที่มีฤทธิ์กัดกร่อนสร้างความเสียหายให้กับพื้นผิวที่นั่ง

การรั่วไหลภายนอกรอบๆ ตัววาล์วมักจะบ่งบอกถึงการเสื่อมสภาพของซีลซึ่งจำเป็นต้องเปลี่ยน การรั่วไหลภายในจะแสดงการเคลื่อนตัวของโหลดอย่างค่อยเป็นค่อยไปเมื่อวาล์วควรอยู่ในตำแหน่ง ถอดและแยกชิ้นส่วนวาล์วเพื่อตรวจสอบพื้นผิวที่นั่งก้านวาล์วว่ามีการสึกหรอหรือการปนเปื้อนฝังอยู่หรือไม่ การขัดเงาแบบเบาสามารถคืนการปิดผนึกเมื่อได้รับความเสียหายเล็กน้อย แต่การให้คะแนนแบบลึกจำเป็นต้องเปลี่ยนก้านสูบ

ปัญหาการควบคุมนักบินแสดงให้เห็นว่าการเปิดช้าหรือไม่สามารถปล่อยสิ่งของได้ ตรวจสอบแรงดันนำร่องที่เพียงพอถึงพอร์ต X โดยใช้เกจวัดแรงดันระหว่างการทำงาน ความกดอากาศต่ำอาจเป็นผลมาจากเส้นนำร่องที่มีขนาดไม่ใหญ่ ความยาวที่มากเกินไป หรือข้อจำกัด ตรวจสอบก้านนำร่องและลูกสูบควบคุมว่ามีการปนเปื้อนหรือความเสียหายที่อาจทำให้เกิดการพันกันหรือไม่

การแก้ไขปัญหาทั่วไป

เมื่อนักบินดำเนินการเช็ควาล์ว SV รั่วในทิศทางการปิดกั้น สาเหตุหลายประการสมควรได้รับการตรวจสอบ อนุภาคปนเปื้อนที่ติดอยู่ระหว่างก้านและที่นั่งทำให้ไม่สามารถปิดได้สนิท การล้างระบบด้วยน้ำมันที่สะอาดบางครั้งจะทำให้เศษผงหลุดออกมา แต่อาจจำเป็นต้องถอดชิ้นส่วนและทำความสะอาดอย่างละเอียด ตรวจสอบว่าการกรองของเหลวตรงตามข้อกำหนดเพื่อป้องกันการเกิดซ้ำ

การสึกหรอของเบาะนั่งแบบก้านโยกจากการกระแทกซ้ำๆ หรือความเสียหายจากโพรงอากาศทำให้เกิดเส้นทางการรั่วไหลที่การทำความสะอาดไม่สามารถแก้ไขได้ ตรวจสอบพื้นผิวที่นั่งระหว่างการบำรุงรักษาเพื่อดูสัญญาณของการกัดเซาะหรือความเสียหายทางกล วาล์วส่วนใหญ่มีส่วนประกอบสำหรับเปลี่ยนบ่าวาล์ว แม้ว่าความเสียหายอย่างมากอาจต้องเปลี่ยนวาล์วทั้งหมดก็ตาม การติดตั้งวาล์วแบบคลายการบีบอัดจะช่วยลดแรงกระแทกที่ทำให้เกิดการสึกหรอก่อนเวลาอันควร

วาล์วที่ไม่เปิดแม้จะมีแรงดันไพล็อตเพียงพอ มักจะประสบปัญหาการปนเปื้อนที่เกาะกับลูกสูบควบคุม การก่อตัวของตะกอนจากการเสื่อมสภาพของของเหลวหรือสิ่งสกปรกที่กินเข้าไปสามารถจำกัดการเคลื่อนที่ของลูกสูบได้ การถอดแยกชิ้นส่วนโดยสมบูรณ์ด้วยการทำความสะอาดด้วยตัวทำละลายมักจะทำให้การทำงานกลับคืนมา พิจารณาปรับปรุงการกรองของเหลวและลดระยะเวลาการเปลี่ยนให้สั้นลงเพื่อป้องกันการสะสมตัวของการปนเปื้อน

ข้อควรพิจารณาด้านความปลอดภัย

เช็ควาล์วแบบควบคุมด้วยไพล็อต SV ทำหน้าที่ด้านความปลอดภัยที่สำคัญในการใช้งานหลายประเภท ความล้มเหลวอาจส่งผลให้เกิดการลงน้ำหนักที่ไม่สามารถควบคุมได้ อุปกรณ์เสียหาย หรือการบาดเจ็บของผู้ปฏิบัติงาน วงจรที่มีความสำคัญต่อความปลอดภัยควรมีวาล์วสำรองหรือระบบสำรองตามมาตรฐานที่บังคับใช้ เช่น EN ISO 13849 สำหรับความปลอดภัยของเครื่องจักร

การทดสอบการทำงานปกติจะตรวจสอบการทำงานที่เหมาะสมภายใต้สภาวะโหลดจริง ซึ่งเกี่ยวข้องกับการปั่นจักรยานโหลดในขณะที่ตรวจสอบการดริฟท์หรือการเคลื่อนไหวที่ไม่คาดคิด บันทึกผลการทดสอบและตรวจสอบความผิดปกติก่อนส่งคืนอุปกรณ์เพื่อเข้ารับบริการ เปลี่ยนวาล์วที่แสดงประสิทธิภาพที่ลดลงก่อนที่จะเกิดความล้มเหลวโดยสิ้นเชิง

การสูญเสียแรงดันของนักบินทำให้เกิดอันตรายอย่างมาก เนื่องจากอาจทำให้มีการปล่อยโหลดโดยไม่ได้ตั้งใจ ออกแบบวงจรเพื่อให้แน่ใจว่าแรงดันนำร่องยังคงมีอยู่ในระหว่างการดำเนินการปกติทั้งหมด พิจารณาใช้แหล่งแรงดันนำร่องแยกกันโดยไม่ขึ้นอยู่กับระบบหลักเพื่อเพิ่มความน่าเชื่อถือ ติดตั้งสวิตช์แรงดันเพื่อแจ้งเตือนผู้ปฏิบัติงานเมื่อแรงดันของนักบินต่ำกว่าค่าต่ำสุดที่ปลอดภัย

ข้อพิจารณาทางเศรษฐกิจ

เช็ควาล์วแบบควบคุมด้วยไพล็อต SV มีราคาสูงกว่าเช็ควาล์วธรรมดาประมาณสองถึงสามเท่า แต่ให้ประสิทธิภาพที่ดีกว่าอย่างมาก ราคาพรีเมียมนี้ซื้อการควบคุมที่แม่นยำ การรั่วไหลน้อยที่สุด และอายุการใช้งานที่ยาวนานขึ้น สำหรับการใช้งานที่ต้องการการรองรับโหลดที่เชื่อถือได้ ต้นทุนที่เพิ่มขึ้นแสดงถึงการลงทุนที่ดีเมื่อเปรียบเทียบกับทางเลือกอื่น

ขนาดวาล์วที่ใหญ่ขึ้นจะแสดงความแตกต่างของราคาที่มากขึ้น วาล์วขนาด 32 ที่มีการบีบอัดและท่อระบายภายนอกสามารถเกินราคาของเช็ควาล์วขนาดเดียวกันพื้นฐานถึงสิบเท่า อย่างไรก็ตาม การออกแบบที่ควบคุมโดยนักบินอาจขจัดความจำเป็นในการใช้ส่วนประกอบเพิ่มเติม เช่น วาล์วถ่วงดุลหรือกลไกการล็อคที่แยกจากกัน ประเมินต้นทุนรวมของระบบมากกว่าราคาส่วนประกอบแต่ละรายการ

ประสิทธิภาพการใช้พลังงานส่งผลต่อต้นทุนการดำเนินงานตลอดอายุการใช้งานของวาล์ว แรงดันตกต่ำในทิศทางการไหลอิสระช่วยลดการใช้พลังงานเมื่อเทียบกับทางเลือกอื่นๆ แรงดันของระบบลดลง 5 บาร์ที่ 100 ลิตรต่อนาที ช่วยประหยัดไฟต่อเนื่องได้ประมาณ 100 วัตต์ การประหยัดเหล่านี้สะสมอย่างมากในการใช้งานปั่นจักรยานบ่อยครั้ง

การปรับตัวด้านสิ่งแวดล้อม

เช็ควาล์วแบบนำร่องที่ทันสมัยรองรับน้ำมันไฮดรอลิกที่ย่อยสลายได้ทางชีวภาพซึ่งได้รับความนิยมในการปกป้องสิ่งแวดล้อม ของไหลที่ตรงตามข้อกำหนด HETG (น้ำมันพืชเป็นหลัก) ต้องใช้ซีลฟลูออโรคาร์บอนแทนไนไตรล์มาตรฐาน ความเข้ากันได้นี้ช่วยให้การดำเนินงานคำนึงถึงสิ่งแวดล้อมโดยไม่ทำให้ประสิทธิภาพหรือความน่าเชื่อถือลดลง

อุณหภูมิสุดขั้วส่งผลต่อการทำงานของวาล์วเนื่องจากการเปลี่ยนแปลงความหนืดของของไหลและคุณสมบัติของวัสดุซีล สภาพแวดล้อมที่เย็นจะเพิ่มความหนืด เพิ่มความดันลดลง และอาจตอบสนองช้าลง ซีลฟลูออโรคาร์บอนทนต่ออุณหภูมิที่ต่ำกว่าได้ดีกว่าไนไตรล์สำหรับการใช้งานในสภาพอากาศหนาวเย็น อุณหภูมิสูงจะลดความหนืดและเร่งการเสื่อมสภาพของซีล ทำให้มีระยะเวลาซ่อมบำรุงสั้นลง

สภาพแวดล้อมที่มีฤทธิ์กัดกร่อนอาจต้องมีการรักษาพื้นผิวพิเศษนอกเหนือจากการชุบสังกะสีมาตรฐาน การใช้งานทางทะเลมักระบุการป้องกันการกัดกร่อนเพิ่มเติมผ่านการอโนไดซ์แบบแข็งหรือการเคลือบแบบพิเศษ หารือเกี่ยวกับสภาพแวดล้อมกับผู้ผลิตเมื่อเลือกวาล์วสำหรับการทำงานหนักเพื่อให้แน่ใจว่ามีการป้องกันที่เพียงพอและอายุการใช้งานที่คาดหวัง

การพัฒนาในอนาคต

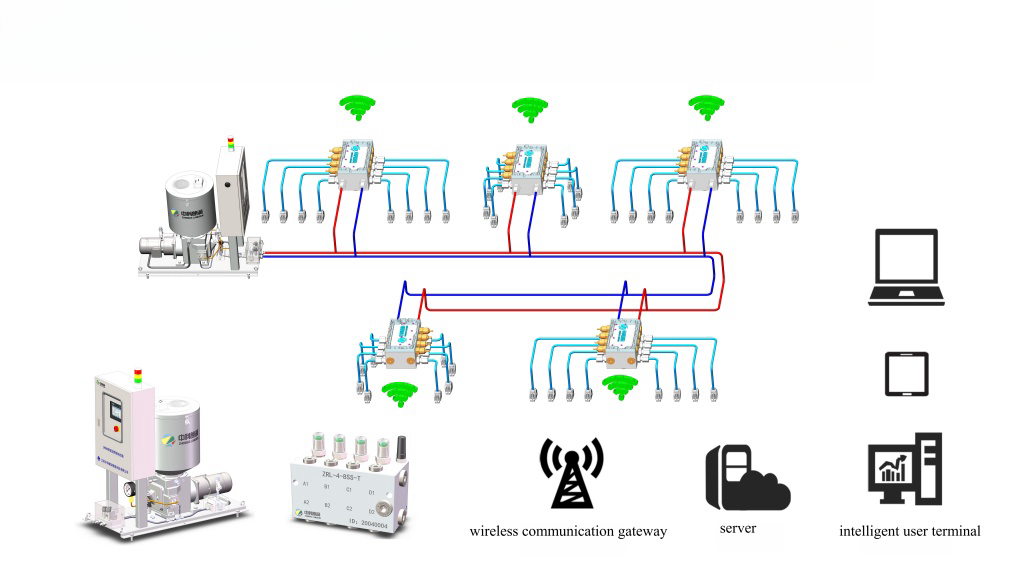

การรวมเซ็นเซอร์แสดงถึงแนวโน้มที่เกิดขึ้นใหม่สำหรับเช็ควาล์วแบบควบคุมด้วยนักบิน ทรานสดิวเซอร์แรงดันในตัวสามารถตรวจสอบแรงดันโหลด แรงดันนำร่อง และการรั่วไหลแบบเรียลไทม์ ข้อมูลนี้ช่วยให้สามารถบำรุงรักษาเชิงคาดการณ์ได้โดยการระบุการเสื่อมสภาพก่อนที่จะเกิดความล้มเหลวโดยสิ้นเชิง การเชื่อมต่อไร้สายจะช่วยให้สามารถติดตามวาล์วสำคัญได้จากระยะไกลตลอดการติดตั้งขนาดใหญ่

สมาร์ทวาล์วที่มีไมโครโปรเซสเซอร์ฝังตัวอาจปรับคุณลักษณะโดยอัตโนมัติตามสภาพการทำงาน แรงดันการแตกร้าวที่แปรผันซึ่งปรับให้เหมาะกับน้ำหนักบรรทุกสามารถเพิ่มประสิทธิภาพสูงสุดโดยยังคงรักษาความปลอดภัยไว้ ความสามารถในการวินิจฉัยตนเองจะแจ้งเตือนเจ้าหน้าที่บำรุงรักษาถึงปัญหาที่กำลังพัฒนาและเป็นแนวทางในขั้นตอนการแก้ไขปัญหา

ความก้าวหน้าด้านวัสดุศาสตร์รับประกันประสิทธิภาพการซีลที่ดีขึ้นและอายุการใช้งานที่ยาวนานขึ้น สารประกอบโพลีเมอร์ชนิดใหม่ให้ความต้านทานการสึกหรอดีขึ้นและความเข้ากันได้ทางเคมีที่กว้างขึ้น การเคลือบแบบพิเศษช่วยลดแรงเสียดทานและป้องกันการเกาะติดของอนุภาค การพัฒนาเหล่านี้จะช่วยเพิ่มความน่าเชื่อถือในขณะที่อาจลดขนาดวาล์วลงสำหรับความสามารถในการไหลที่กำหนด

บทสรุป

เช็ควาล์วแบบควบคุมด้วยไพล็อต SV ให้การควบคุมที่จำเป็นสำหรับระบบไฮดรอลิกที่ต้องการการกักเก็บน้ำหนักที่เชื่อถือได้และการปล่อยแบบควบคุม การออกแบบที่เป็นเอกลักษณ์ผสมผสานความสามารถในการปิดกั้นของเช็ควาล์วเข้ากับความสามารถในการควบคุมของวาล์วปรับทิศทาง การทำความเข้าใจหลักการปฏิบัติงาน ขนาดที่เหมาะสม และข้อกำหนดในการบำรุงรักษาช่วยให้มั่นใจได้ว่าการใช้งานจะประสบความสำเร็จ

การเลือกการกำหนดค่าที่เหมาะสมจำเป็นต้องมีการวิเคราะห์ความต้องการของระบบอย่างรอบคอบ รวมถึงอัตราการไหล ระดับความดัน และการออกแบบวงจร ตัวเลือกระหว่างเวอร์ชัน SV มาตรฐานและเวอร์ชัน SL เดรนภายนอกจะขึ้นอยู่กับเงื่อนไขของพอร์ต A คุณสมบัติการบีบอัดจะเป็นประโยชน์ต่อการใช้งานที่ไวต่อแรงกระแทกจากแรงดัน ตัวเลือกวัสดุรองรับของเหลวและสภาพแวดล้อมต่างๆ

การบำรุงรักษาและการตรวจสอบเป็นประจำจะรักษาประสิทธิภาพตลอดอายุการใช้งานของวาล์ว การตรวจสอบคุณภาพของเหลว การตรวจสอบการรั่วไหล และการตรวจสอบการทำงานของนักบิน จะช่วยตรวจจับปัญหาตั้งแต่เนิ่นๆ การใช้งานที่มีความสำคัญต่อความปลอดภัยต้องการความสนใจเป็นพิเศษในการทดสอบและเอกสารประกอบ ด้วยการใช้งานและการดูแลรักษาที่เหมาะสม เช็ควาล์วแบบควบคุมด้วยนักบินจะให้บริการปกป้องอุปกรณ์และบุคลากรที่เชื่อถือได้นานหลายปี